Dopo aver già introdotto l’analisi del flusso di valore, il passo successivo è la progettazione del flusso di valore.

Iniziamo da un breve riepilogo sull’analisi del flusso di valore (value stream mapping) nell’ottica lean production. Si tratta di esaminare i processi produttivi per identificare quelli che non contribuiscono alla creazione di valore e quindi portano a uno spreco. Il passo logico successivo è la progettazione del flusso di valore: un linguaggio di processo per modellare i flussi di materiali e informazioni, utilizzato per progettare flussi di valore futuri. Mentre la mappatura del flusso di valore registra lo stato attuale dei processi di produzione, il risultato della successiva fase di progettazione del flusso di valore è uno stato teorico ottimizzato con il throughput o i tempi di consegna più brevi possibili. Di conseguenza, la progettazione del flusso di valore mira sempre a ottimizzare la situazione esistente. Del resto la produttività non si riferisce solo alla produzione, ma anche – e soprattutto – ai tempi morti tra i processi o durante lo stoccaggio. La progettazione dei flussi di valore apporta ulteriori vantaggi all’intero processo: parallelamente alla riduzione dei tempi di consegna per il cliente si riducono anche le scorte e con esse i capitali impegnati. Senza dover espandere i propri locali, le aziende possono creare ulteriori aree produttive e generare così una sana crescita del fatturato. Ma come si fa effettivamente a progettare flussi di valore e a ottenere un miglioramento tangibile?

Lean production spiegata in modo semplice

Il modo migliore per iniziare con la produzione snella. Grazie alla guida gratuita, è possibile capire i principali principi e come applicare nella propria azienda il processo di miglioramento continuo.

GUIDA

Ottimizzazione al centro dell’attenzione con lean production: progettazione dei flussi di valore

La progettazione dei flussi di valore si articola sempre in due fasi: elaborazione della situazione teorica ed elaborazione del relativo piano di miglioramento. La situazione teorica può anche essere intesa come una visione comune, nel senso che all’interno del team viene elaborato un flusso di materiali e informazioni migliorato e orientato al cliente programmando grandi progetti di miglioramento (= Kaikaku) e piccoli esperimenti con Kaizen o con il ciclo PDCA. La progettazione dei flussi di valore viene eseguita applicano le linee guida seguenti:

1.) Segmentazione dei flussi di valore

In genere, i flussi di valore non segmentati causano una maggiore complessità e un maggior dispendio in termini di pianificazione e gestione all’interno dell’azienda. In fase di segmentazione, la produzione viene suddivisa in famiglie di prodotti. Questo significa che i prodotti interessati da fasi di processo simili vengono analizzati insieme, nel flusso di valore della famiglia di prodotti. Questa ottimizzazione consente di ottenere flussi dei materiali e di produzione più efficienti. Pertanto, è sempre auspicabile separare i flussi di valore differenti mediante il processo di segmentazione.

2.) Produzione in base al ritmo pianificato

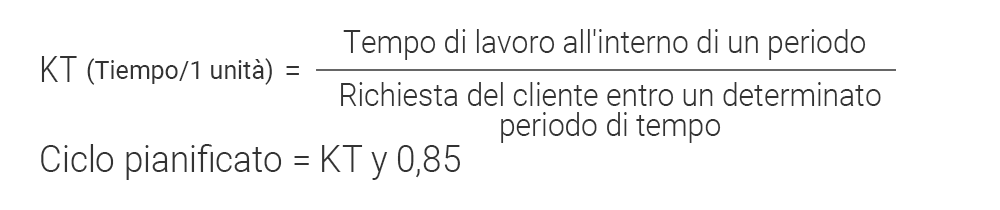

Per la progettazione dei flussi di valore è fondamentale conoscere il ritmo del cliente e il ritmo pianificato. Entrambi stanno alla base dello stato teorico e determinano, tra l’altro, il tempo di ciclo e il numero di collaboratori impiegati. Il ritmo pianificato si ottiene dal ritmo del cliente applicando una formula empirica secondo la quale il ritmo pianificato è il 15% più veloce del ritmo del cliente. Ecco le formule per calcolare il ritmo del cliente (RC) e il ritmo pianificato:

3.) Pull anziché push

La misura più efficace per accorciare il tempo di ciclo è la riduzione dei tempi morti tra le singole fasi del processo. Nelle tradizionali aziende push, spesso il tempi morti incidono sul tempo di ciclo per oltre il 90%. Risulta quindi evidente che la produzione dovrebbe essere, se possibile, convertita da push a pull. Tradizionalmente la produzione ha luogo secondo il principio push, ossia analizzando le cifre di vendita e redigendo piani di produzione basati su tali previsioni. Il reale ordine del cliente è irrilevante in questo caso. Nel principio pull, invece, tipico della lean production, la stazione di lavorazione svolge il proprio lavoro solo quando questo gli viene richiesto dalla stazione a valle o da un cliente. Per creare un flusso continuo di produzione sono disponibili diversi metodi, tutti basati sul principio pull: One Piece Flow, FIFO (First In, First Out) e Kanban.

- a) One Piece Flow (OPF): rispetto alla produzione in lotti, con One Piece Flow non ci sono fermate intermedie e il pezzo da lavorare “scorre in modo continuo” lungo il processo di produzione. Qui le stazioni di lavoro sono spesso disposte a U (= cellula OPF). Nelle cellule OPF vengono spesso impiegati metodi quali la “caccia alla lepre” o il “principio sequenziale”. Nella caccia alla lepre, tutti i collaboratori svolgono tutte le fasi di lavoro. Questo garantisce un impiego ottimale dei collaboratori ed elimina i tempi di attesa, ma presuppone anche una qualifica per tutte le fasi di lavoro. Il vantaggio del principio sequenziale, al contrario, consiste nel fatto che una persona svolge solo determinate fasi di lavoro, pertanto deve essere qualificata solo per quelle. Il personale, tuttavia, non lavora al massimo delle sue capacità, soprattutto perché sono probabili tempi di attesa. I tempi di produzione e i livelli delle scorte sono più bassi con il flusso a pezzo singolo (one piece flow), poiché non è previsto alcun buffering temporaneo. Questo metodo dovrebbe essere sempre utilizzato ove possibile.

- b) FIFO: se il miglioramento della produzione con One Piece Flow non dovesse funzionare, si consiglia di optare per il metodo FIFO, ossia la strategia di gestione delle scorte. Il metodo FIFO prevede che i pezzi di una catena di creazione del valore prodotti per primi vengano anche lavorati per primi, contenendo i costi di magazzino. Evitare lunghi periodi di stoccaggio riduce inoltre notevolmente l’eventuale perdita di qualità dei materiali. Grazie alle scorte tampone di un ridotto numero di prodotti diversi, i tempi di ciclo e le scorte di magazzino risultano contenuti. Si tratta esclusivamente dei prodotti ordinati e la sequenza degli ordini viene rispettata esattamente.

- c) Kanban: nel caso in cui nè One Piece Flow né il metodo FIFO diano i risultati attesi, il processo dovrebbe essere disaccoppiato con il Kanban. Il Kanban (termine giapponese che significa “scheda di segnalazione” o “segnale visivo”) consente lo scambio continuo di informazioni tra le stazioni di un sistema di produzione, soprattutto riguardo alla domanda di materiale adeguato al fabbisogno. Se in una stazione di montaggio si avverte il bisogno di un determinato pezzo, questo viene prelevato e la relativa scheda Kanban viene inviata alla stazione a monte per richiedere la fornitura di un nuovo pezzo. In tal modo, il processo a valle è fondamentalmente il “cliente” del processo a monte. Il Kanban è chiamato anche “principio del supermercato” perché si ispira al riassortimento delle merci sugli scaffali dei supermercati.

4.) Corretta registrazione degli ordini di produzione

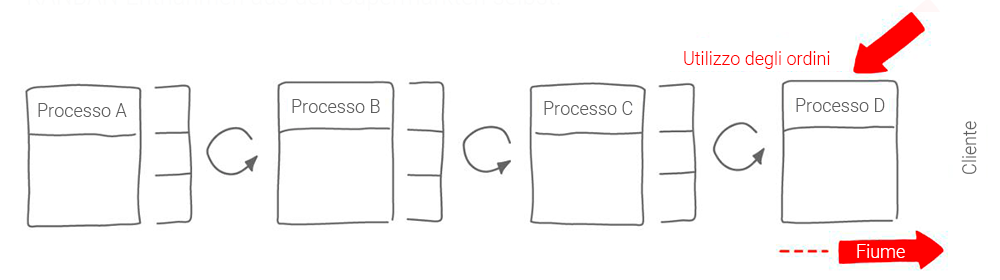

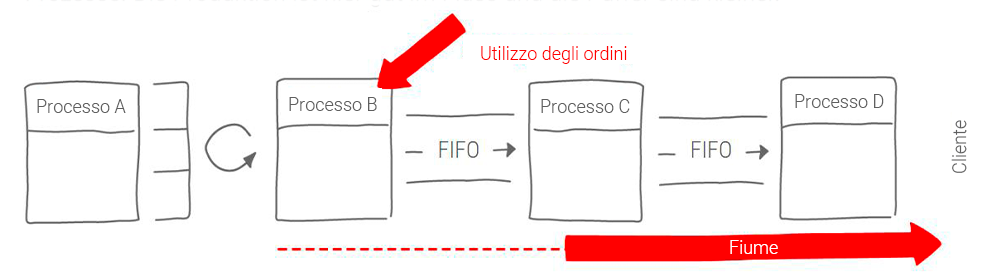

Con il termine “registrazione” si designa la creazione dell’ordine in produzione. Il “processo pacemaker” entra in gioco nel momento in cui l’ordine di produzione viene registrato e determina il ritmo di tutti i processi a monte e a valle. Inoltre, nel processo pacemaker cambia il tipo di produzione, che da anonima diventa riferita agli ordini dei clienti. Esistono due approcci per implementare una produzione riferita agli ordini dei clienti:

Registrazione ritardata degli ordini: Gli ordini vengono registrati nell’ultimo processo. Qui, quindi, il processo D è il pacemaker. Mentre con il metodo push gli ordini vengono caricati separatamente per ciascun processo, con il metodo pull è sempre uno solo (!) processo, nello specifico il pacemaker, che guida la globalità dei processi. I processi a monte si gestiscono autonomamente tramite i prelievi Kanban dai cosiddetti “supermercati”.

Registrazione anticipata degli ordini: in questo caso, il processo pacemaker è il processo B, che coordina tutti i processi a monte e a valle. Così la produzione ha luogo a flusso continuo e il quantitativo di scorte tampone necessario è inferiore.

5.) Livellamento e levigatura

Con il metodo Heijunka, nel processo pacemaker il programma di produzione viene livellato e levigato. Nell’ambito lean production, con il termine livellamento si intende la suddivisione della produzione in quantitativi giornalieri. Nella levigatura, invece, il ciclo di produzione viene ripetuto più volte al giorno. L’obiettivo della levigatura ripetuta è l’ottenimento di un modello che si avvicini il più possibile alla produzione con lotto di dimensione 1. Il metodo Heijunka richiede riattrezzamenti brevi e frequenti per produrre lotti di piccole dimensioni fino ad arrivare al lotto di dimensione 1. Il funzionamento esatto di Heijunka può essere compreso sulla base dell’esempio pratico riportato nel whitepaper “lean production spiegata in modo semplice”.

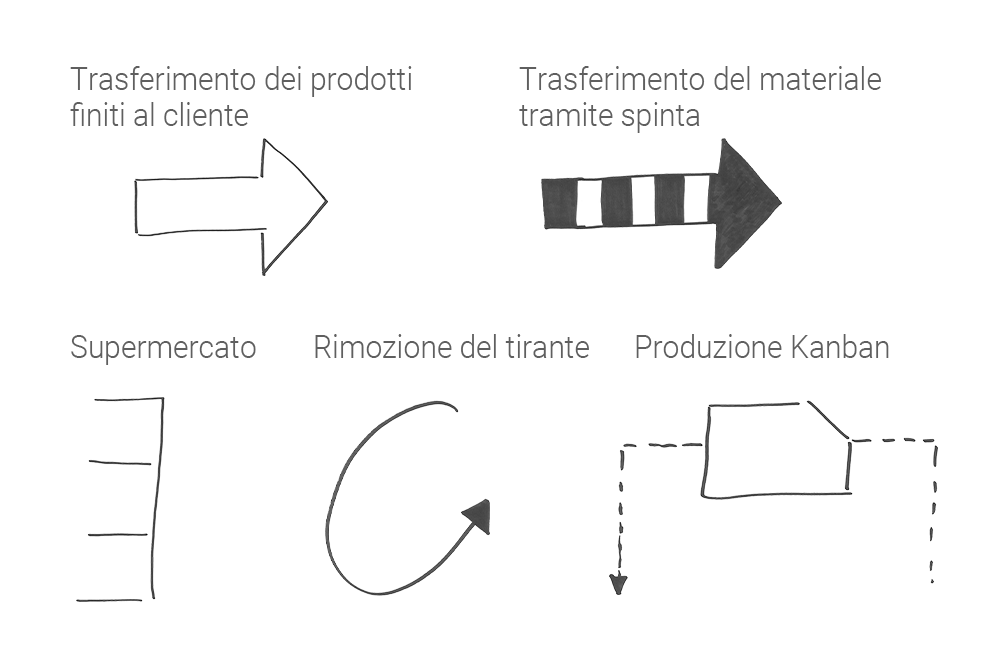

Progettazione dei flussi di valore: simboli per la raffigurazione dei flussi di valore

Nella modellazione dei flussi di valore si ricorre a una simbologia consolidata che sta alla base della progettazione dei flussi di valore. Come si utilizzano esattamente questi simboli? Lo spiega il training online “Progettazione dei flussi di valore” disponibile in item Academy. Sono disponibili anche corsi sull’analisi dei flussi di valore (Value Stream Mapping), su altri metodi lean production e su tanti altri temi caldi dell’industria. Tutto ciò che serve per utilizzare item Academy e tutte le ulteriori offerte di servizi digitali è un account utente gratuito .

Oltre a informazioni aggiuntive sui concetti presentati in questo articolo, sono disponibili anche esercitazioni pratiche per verificare se i calcoli effettuati per determinare il ritmo del cliente e il ritmo pianificato siano corretti. Il modulo termina con un’esercitazione di prova nella quale, con l’ausilio della progettazione del flusso di valore, deve essere definito lo stato teorico. La base è rappresentata dal diagramma del flusso di valore di uno stato effettivo fittizio, già presentato nell’articolo sull’analisi dei flussi di valore.

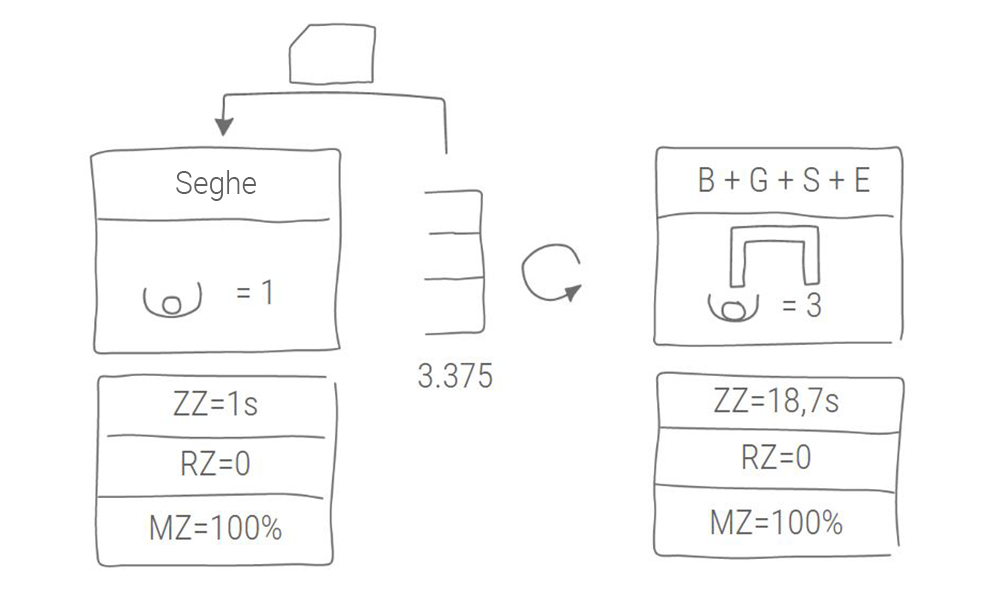

Ecco una panoramica di alcuni simboli di base del flusso di valore:

Questo estratto mostra chiaramente come siano strutturati i flussi di valore modellati:

Sei interessato a storie entusiasmanti e innovazioni dal mondo lean production? Iscriviti al blog utilizzando il box in alto a destra!