Questi cinque principi lean delineano ciò che sta alla base della lean production.

Nei processi di produzione, così come in quelli di gestione e amministrazione, il processo di miglioramento continuo, basato sulla filosofia lean e sui suoi numerosi principi, è ormai consolidato. Il suo successo mondiale ha avuto inizio con la lean production, successivamente rimodellata sulle esigenze di ulteriori settori aziendali. L’adattamento più noto è sicuramente il lean management, ma si parla anche del concetto generale di “lean thinking”. Il boom della lean production è stato scatenato dallo studio “The Machine That Changed the World: The Story of Lean Production“ (La macchina che ha cambiato il mondo: storia della lean production, 1990) degli economisti statunitensi James P. Womack, Daniel Roos e Daniel T. Jones, nel quale gli economisti caratterizzano il sistema di produzione Toyota come “lean production”. In particolare, agli autori va il merito di aver portato all’attenzione del mondo occidentale i metodi che hanno procurato a Toyota un successo straordinario.

Il linea di principio, la produzione snella mira al miglioramento continuo e alla riduzione dei tempi di ciclo. Dal momento che tempi di ciclo e produttività sono strettamente legati gli uni all’altra, una riduzione dei tempi di ciclo determina un aumento della produttività. Si tratta in primo luogo di ridurre sprechi, squilibri e sovraccarichi. Come raggiungere concretamente gli obiettivi della produzione snella? Vengono in aiuto cinque principi teorizzati da Womack e Jones: valore aggiunto per il cliente, flussi di valore, flusso continuo di produzione, principio pull e Kaizen, ovvero il processo di miglioramento continuo.

Lean production spiegata in modo semplice

Il modo migliore per iniziare con la produzione snella. Grazie alla guida gratuita, è possibile capire i principali principi e come applicare nella propria azienda il processo di miglioramento continuo.

GUIDA

Identificare e definire il valore del prodotto dal punto di vista del cliente

Nella lean production, la centralità del cliente riveste un’importanza decisiva. Per questo il valore di un prodotto deve essere identificato e definito dal punto di vista del cliente. Tale valore è determinato dalla qualità, dal prezzo e soprattutto dal rispetto dei tempi di consegna. Benché occorra prendere in considerazione l’intera catena di processo, quindi anche clienti interni all’azienda, l’attenzione dovrebbe essere concentrata sui clienti finali. Solo una volta definito il valore è possibile comprendere quali attività creino effettivamente valore aggiunto e valutare dal punto di vista del cliente se è stato fornito il prodotto giusto nella qualità giusta, al momento giusto e nella forma giusta. In tal modo è possibile identificare anche le attività necessarie o mirate per il cliente, nonché le attività che da questo punto di vista risultano superflue.

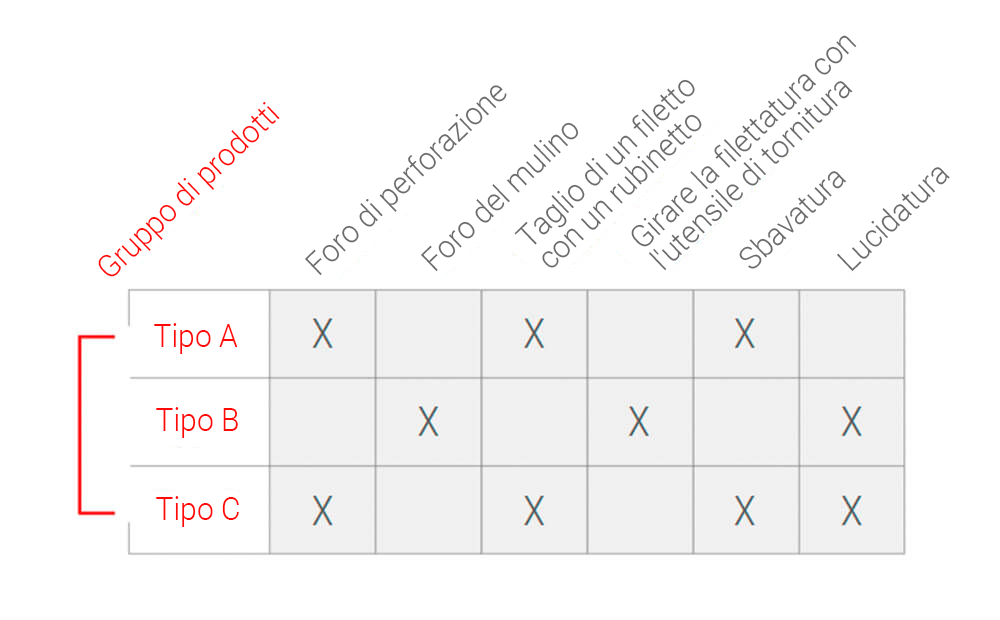

Flusso di valore, parte 1: analisi e diagramma

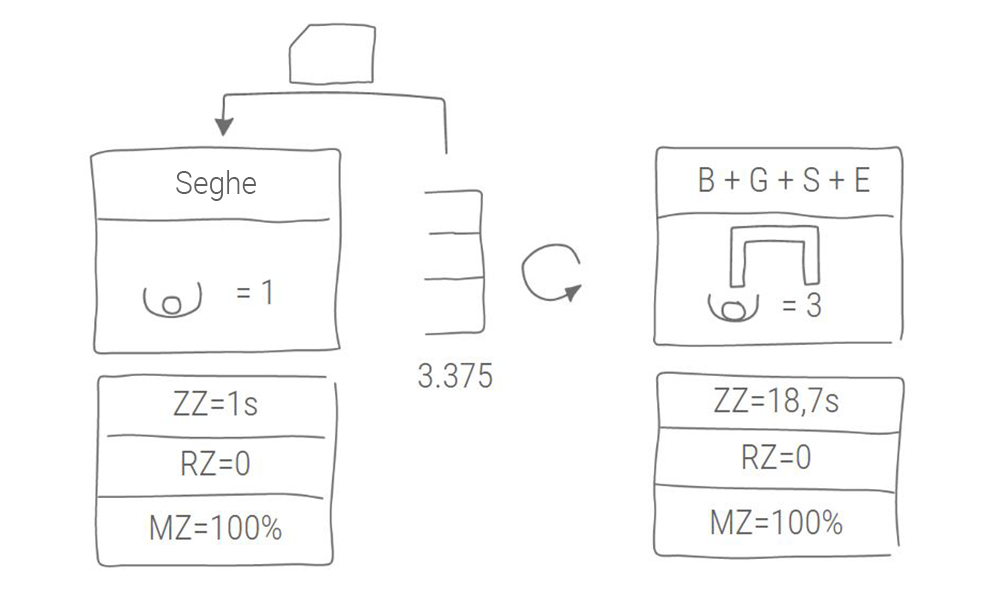

L’analisi e il successivo miglioramento dei flussi di valore sono anch’essi principi lean decisivi. I flussi di valore includono tutti i processi aziendali necessari per fabbricare e offrire un prodotto. Grazie all’analisi dei flussi di valore, conosciuta anche con il nome di Value Stream Mapping (VSM), è possibile rappresentare con precisione lo stato effettivo di tali processi e quindi visualizzare i flussi di valore. Per farlo è necessario analizzare singole fasi del processo, misurarne i tempi e visualizzarle mediante un diagramma di flusso. In linea di principio, l’analisi dei flussi di valore viene sempre eseguita per un gruppo di prodotti accomunati da fasi di processo simili. Pertanto, prima di eseguire l’analisi è necessario definire i giusti gruppi di prodotti. A tale scopo, in una speciale matrice vengono elencati i prodotti con le relative fasi di produzione.

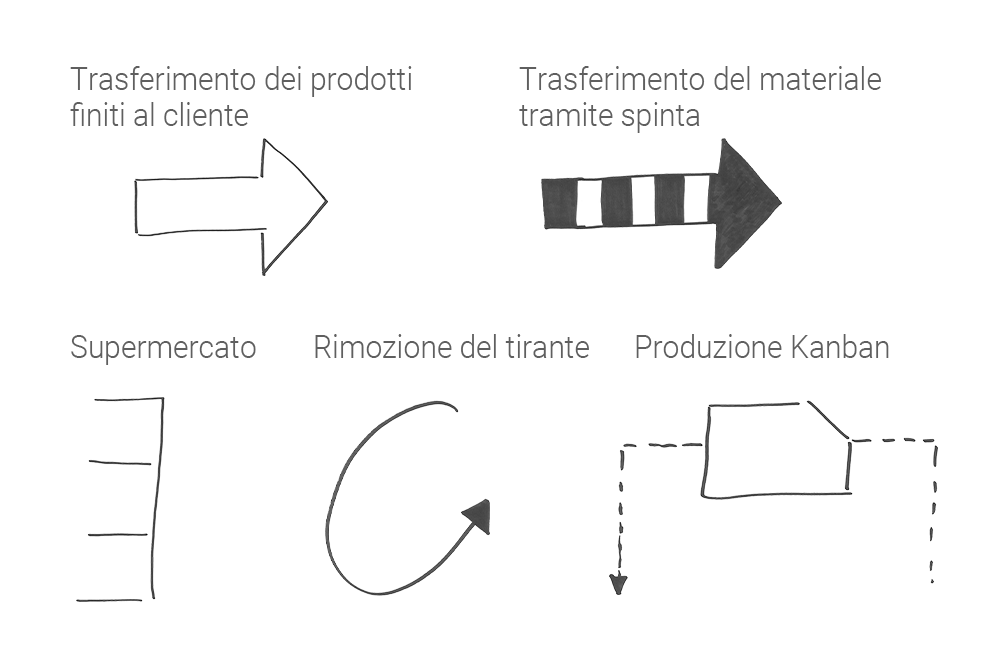

Dopo aver formato i gruppi di prodotti, il diagramma dei flussi di valore permette di visualizzare la situazione effettiva. Per farlo si ricorre a simboli di base, relativi al flusso dei materiali e al flusso delle informazioni. La struttura del diagramma dei flussi di valore è definita in maniera fissa: il punto di partenza è in alto a destra, presso il cliente. Successivamente, l’analisi segue il flusso di valore procedendo a ritroso, ossia lungo il processo di produzione fino al fornitore. Dall’intero diagramma dei flussi di valore è possibile dedurre quali punti dei flussi di valore presentino potenziali di miglioramento. Questo può dipendere, ad esempio, da aspetti quali il tempo di ciclo o le scorte di magazzino.

Flusso di valore, parte 2: creazione del progetto del flusso di valore

Dopo aver analizzato i flussi di valore si procede con la progettazione dei flussi di valore. Essa ha l’obiettivo di definire un nuovo standard teorico per i processi esaminati. Inizialmente occorre definire come ottenere il miglioramento dello stato delle catene di processo. Per prima cosa è necessario elaborare insieme una visione dello stato ideale. Come strumento è possibile utilizzare un diagramma dei flussi di valore che mostra lo standard teorico. Il miglioramento dello stato effettivo mira a ridurre i tempi di ciclo ottenendo i seguenti vantaggi:

- tempi di consegna più brevi per i clienti;

- riduzione delle scorte e, di conseguenza, riduzione del capitale impegnato;

- maggiore flessibilità;

- migliore capacità di reazione.

Una volta eseguite l’analisi dei flussi di valore e la progettazione dei flussi di valore, le attività fondamentali sono terminate. Giunti a questo punto, sulla base del processo di miglioramento continuo (PMC) i collaboratori lavorano alla definizione dello standard desiderato entro un periodo di 3-6 mesi. In seguito a tale definizione, vengono meno le attività che non contribuiscono alla creazione di valore. Nel quadro lean production, queste attività vengono definite Muda. Esistono complessivamente 7 muda, ossia tipologie di spreco. Insieme, Mura (squilibrio), Muri (sovraccarico) e Muda costituiscono le 3M. Grazie all’intuitività del concetto di Muda, benché rappresenti la vera causa dello spreco, il Mura passa rapidamente in secondo piano.

Pensiero lean: portare tutto in un flusso

Dopo aver rimosso gli sprechi dal flusso di valore è necessario applicare il principio del flusso continuo di produzione. Nel contesto lean production, il concetto di “flusso” indica che la produzione si svolge in maniera continua, ossia che “scorre” senza interruzioni. All’applicazione di questo principio si contrappongono, ad esempio, le scorte tampone e gli stoccaggi temporanei, che devono essere evitati. Tra i 7 Muda, ossia tra le tipologie di spreco, si annoverano anche le scorte elevate e i tempi di attesa evitabili. Per evitarli è necessario sincronizzare i processi gli uni con gli altri adattandoli al ritmo del cliente. Un miglioramento della produzione sulla base del principio del flusso continuo di produzione non guarda solo a singole fasi di lavoro, ma a tutte le fasi e a tutti i reparti. Tuttavia, proprio per le aziende che non dispongono di una produzione in serie spesso è difficile creare un unico flusso continuo. Pertanto non ci si deve aspettare che questo principio lean sia applicabile alla totalità dei casi.

Uno dei principi lean: flusso di materiale efficiente grazie al principio pull

Rispetto al classico principio push, che si basa su una previsione di vendita, il principio pull si orienta alla domanda effettiva del cliente. I suoi vantaggi risultano particolarmente chiari se prima si analizzano brevemente gli svantaggi del principio push. Dal momento che il principio push si basa su una previsione, la produzione è già stata eseguita quando l’ordine del cliente giunge in azienda. Sebbene i collaboratori siano sempre impiegati in maniera ottimale, gli svantaggi sono di gran lunga superiori: a causa delle scorte elevate, sono necessari anche magazzini spaziosi che, dal punto di vista lean production, rappresenta uno spreco. Le risorse finanziarie e spaziali risultano infatti impegnate. Inoltre, spesso si determina una condizione di sovraproduzione, anch’essa una forma di spreco. Non da ultimo, il flusso continuo dei materiali viene interrotto dalle costanti attività di stoccaggio, prelievo e stoccaggio temporaneo. Risulta quindi evidente come con il principio push non sia possibile ottenere una riduzione dei tempi di ciclo. L’obiettivo primario della produzione snella non può, quindi, essere raggiunto.

Rispetto al principio push, un vantaggio decisivo del principio pull è che, progettando la produzione con tempi di allestimento brevi, è possibile produrre diverse varianti di prodotto in un’unica linea di produzione.

Il principio pull, invece, è l’esatto opposto, perché è la domanda che guida la produzione. E, letteralmente: ciascun prodotto viene fabbricato solo dopo l’arrivo dell’ordine del cliente. Rispetto al principio push, un vantaggio decisivo del principio pull è che, progettando la produzione con tempi di allestimento brevi, è possibile produrre diverse varianti di prodotto in un’unica linea di produzione. Di conseguenza, i tempi di consegna sono brevi e non sono più necessari magazzini spaziosi per i componenti e i prodotti finiti. Di seguito i vantaggi decisivi del principio pull:

- lotti di piccole dimensioni

- eliminazione della sovraproduzione

- flusso continuo dei materiali, nessuna interruzione dovuta allo stoccaggio

- tempi di consegna (mediamente) più brevi

- superficie di stoccaggio nettamente inferiore

Kaizen o processo di miglioramento continuo (PMC)

Chi si informa sui principi lean si imbatte immancabilmente nel Kaizen. Benché sia sicuramente vero che il Kaizen gioca un ruolo fondamentale per la produzione snella, è necessario operare una distinzione. Troppo spesso, infatti, le differenze tra Kaizen e processo di miglioramento continuo (PMC) non vengono considerate adeguatamente. Ma questi due principi non sono identici. Il Kaizen è un modo di pensare tradizionale della cultura giapponese secondo cui tutto nella vita può essere migliorato poco per volta. Questa mentalità si accompagna a un atteggiamento positivo che accetta le sfide e cerca soluzioni in modo proattivo. Ne consegue una ricerca della perfezione che non ha mai fine. Del resto, l’essenza del Kaizen è racchiusa nel suo nome: “kai” significa “cambiamento” e “zen” significa “per migliorare”. Il processo di miglioramento continuo (PMC), invece, si riferisce unicamente ai processi nella postazione di lavoro. Originariamente questo metodo riguardava soltanto le fasi di lavoro nella produzione industriale. In seguito al successo della lean production, tuttavia, sono stati elaborati concetti generali quali lean management o lean thinking.

Nelle officine PMC vengono create attrezzature come carrelli da trasporto, scaffalature per fornitura su rulli o scaffalature con trasportatori a rulli. Il sistema modulare lean production si presta a questo scopo.

Così, oggi è prassi comune affidarsi al PMC anche nell’organizzazione dell’ufficio. Questo articolo, tuttavia, tratta unicamente del PMC classico in produzione, che costituisce il fulcro lean production. Per ottenere un miglioramento continuo è necessario mettere in discussione tutte le aree di produzione. Il miglioramento continuo si ottiene compiendo piccoli passi, quanto più numerosi possibile. In tale ottica, il fatto che la mentalità PMC possa essere consolidata solo parallelamente a una cultura positiva dell’errore è decisivo: gli errori devono essere considerati come opportunità di miglioramento. La perfezione viene sì perseguita, ma non può mai essere raggiunta. Di conseguenza, trasparenza, fiducia e margini d’azione dei collaboratori si annoverano tra i capisaldi di una cultura PMC funzionale. Le speciali officine PMC rappresentano la base spaziale e organizzativa di tale cultura. Nelle officine PMC vengono create attrezzature speciali come carrelli da trasporto, scaffalature per fornitura su rulli o scaffalature con trasportatori a rulli. Il sistema modulare lean production si presta a questo scopo. Al centro del sistema modulare si colloca il sistema di tubolari profilati D30, caratterizzato da collegamenti ad accoppiamento geometrico che garantiscono una tenuta sicura nel tempo e da una tecnica di collegamento particolarmente semplice.

Lean, lean, lean: principi relativi al miglioramento continuo

Nel corso dell’anno, nel blog item ha preso forma un vasto archivio di conoscenze sui principi della produzione snella perché questo tema ha suscitato l’interesse dei lettori sin da subito. Da parte nostra, siamo stati ben contenti di soddisfare questo interesse, e naturalmente continueremo a farlo. Ecco una selezione dei contenuti sul miglioramento mirato della produzione:

- Kaizen: principio, significato e differenze rispetto al PMC

- Analisi dei flussi di valore: definizione ed esempi

- Creare un progetto di flusso di valore: passaggi e simboli

- Gestione visiva: 5S e Poka Yoke

- Jidoka: definizione, origine e vantaggi

- Esempi di PMC: aumentare la produttività nella produzione

- Ottimizzazione dei processi di produzione: la parola all’esperto

- Cos’è lean management?

Sei interessato a storie entusiasmanti e innovazioni dal mondo della lean production? Iscriviti al blog item, utilizzando il box in alto a destra!