Tych 5 zasad Lean pokazuje, na czym polega istota produkcji Lean.

Czy to na produkcji, czy w działach zajmujących się zarządzaniem czy administracją: Ciągłe doskonalenie oparte o filozofię Lean oraz związane z nim liczne zasady stosowane są szerzej już od dawna. Ich popularność na całym świecie zaczęła się wraz z produkcją Lean, której założenia przedsiębiorstwa zaczęły wdrażać również w innych obszarach swojej działalności. Najbardziej znanym przykładem jest zarządzanie Lean. W tym kontekście pojawia się nadrzędne pojęcie „Lean Thinking”. Amerykańscy ekonomiści James P. Womack, Daniel Roos i Daniel T. Jones przyczynili się do jego popularyzacji książką pt. „The Machine That Changed the World: The Story of Lean Production“ (1990), w której system produkcyjny Toyoty nazwali „produkcją Lean”. Wspomniani autorzy zapoznali Zachód z metodami, dzięki którym koncern Toyoty osiągnął spektakularny sukces.

Zasadniczym celem szczupłej produkcji jest ciągłe doskonalenie i skrócenie czasu trwania cykli operacyjnych. Ponieważ czas trwania cyklu operacyjnego i wydajność są ściśle ze sobą powiązane, jego skrócenie przyczynia się do wzrostu wydajności. W tym przypadku chodzi przede wszystkim o to, aby ograniczyć marnotrawstwo, zmienność i przeciążenie. Jednak w jaki konkretny sposób można osiągnąć cele szczupłej produkcji? Przydaje się tutaj 5 zasad, o których mówili już Womack i Jones: wartość dodana dla klienta, strumień wartości, przepływ, metoda typu Pull oraz Kaizen, czyli proces ciągłego doskonalenia.

Produkcja Lean w kilku łatwych słowach

Idealny sposób na szybki wstęp do szczupłej produkcji: W bezpłatnym przewodniku dowiesz się o najważniejszych zasadach i o tym, w jaki sposób wdrożyć proces ciągłego doskonalenia we własnym przedsiębiorstwie.

POBIERZ BEZPŁATNIE PRZEWODNIK

Identyfikacja i ustalanie wartości produktu z punktu widzenia klienta

Skupienie swojej uwagi na kliencie ma w produkcji Lean duże znaczenie. Właśnie dlatego wartość produktu należy zidentyfikować i ustalić z jego perspektywy. Mówiąc wartość, mamy na myśli jakość, cenę oraz pewność klienta, że zlecenie zostanie zrealizowane w terminie. W tym przypadku ważny jest cały łańcuch procesu, czyli swoją rolę do odegrania mają również wewnętrzni klienci przedsiębiorstwa. Przede wszystkim jednak należy skupić się na kliencie końcowym. Dopiero po określeniu wartości można dowiedzieć się, jakie czynności tworzą rzeczywistą wartość dodaną: wówczas można z perspektywy klienta oszacować, czy wyrób jest odpowiedni, jest odpowiedniej jakości i dostarczany jest w odpowiedniej formie. W ten sposób można zidentyfikować również czynności, które są istotne dla klienta lub które ułatwiają osiągnięcie celu. Jednocześnie można ustalić działania, które – z tego punktu widzenia – są niepotrzebne.

Strumień wartości, część 1: analiza i schemat

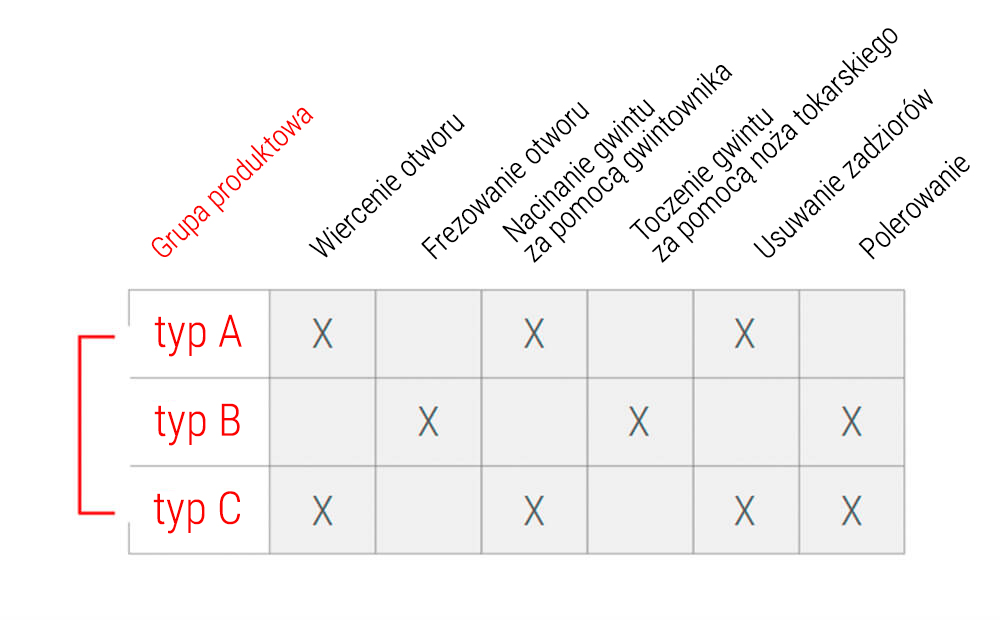

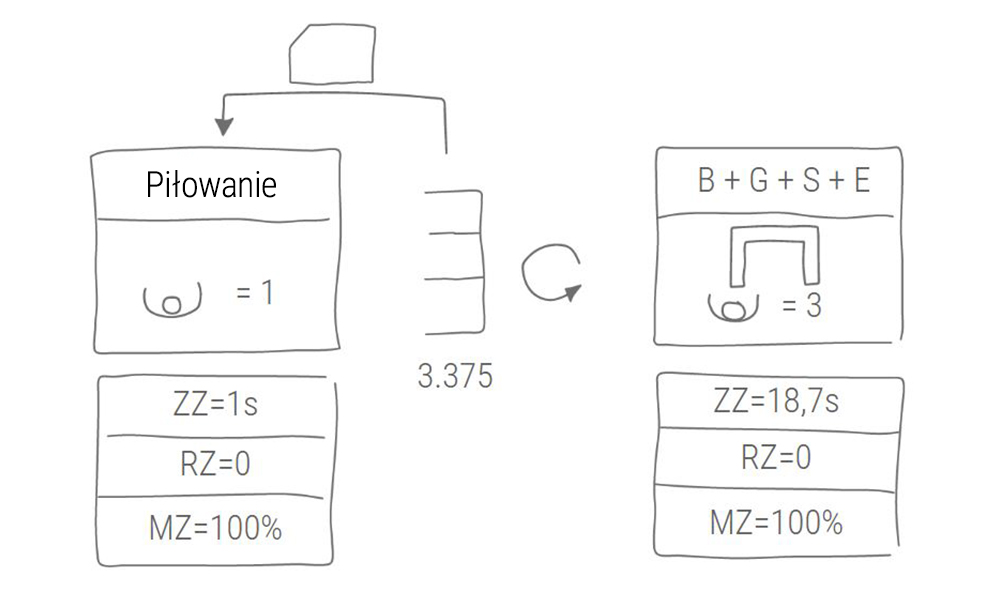

Analiza strumienia wartości oraz jego następująca po niej optymalizacja również zaliczają się do najważniejszych zasad Lean. Strumień wartości obejmuje wszystkie procesy firmowe realizowane w przedsiębiorstwie, które są konieczne do wyprodukowania wyrobu i zaoferowania go klientom. Dzięki metodzie mapowania strumienia wartości, znanej również jako metoda VSM (ang. Value Stream Mapping), można precyzyjnie zwizualizować stan rzeczywisty tych procesów i w ten sposób pokazać strumień wartości. Należy przy tym uwzględnić pojedyncze etapy procesu, zmierzyć czas ich trwania, a wyniki zaprezentować w postaci schematu blokowego. Zasadniczo metoda mapowania strumienia wartości zawsze dotyczy grupy produktów, których łączą podobne etapy procesu. Z tego względu należy przed przeprowadzeniem analizy odpowiednio pogrupować produkty. W tym celu w specjalnie przeznaczonej do tego matrycy dokumentuje się produkty i związane z nimi etapy procesu:

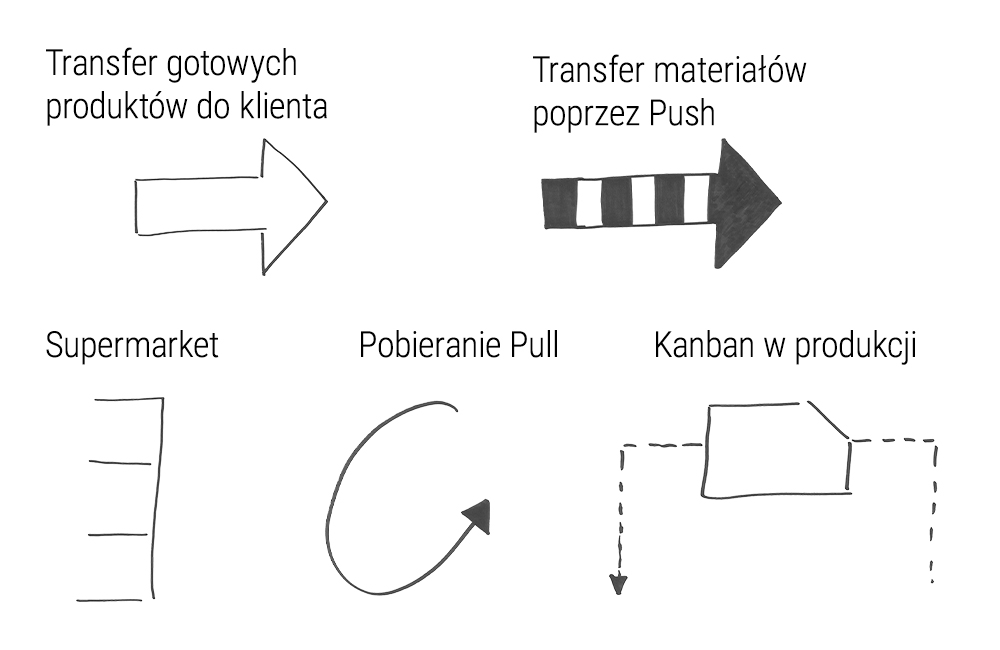

Po utworzeniu grup produktowych kolej na wizualizację bieżącego stanu w postaci schematu strumienia wartości. Tutaj używa się symboli bazowych oraz symboli odnoszących się do przepływu materiałów i informacji. Struktura tego rodzaju schematu strumienia wartości jest ustalona z góry: w prawym górnym rogu przy kliencie znajduje się punkt wyjściowy. Mapowanie przebiega następnie w górę strumienia wartości, czyli przez produkcję do dostawcy. W oparciu o kompletny schemat strumienia wartości można wywnioskować, jakie miejsca w nim należy zoptymalizować. Mogą to być takie aspekty jak np. czas trwania cykli operacyjnych czy zapasy magazynowe.

Strumień wartości, część 2: projektowanie strumienia wartości

Po mapowaniu strumienia wartości należy zająć się jego projektowaniem. Celem tego kroku jest ustalenie stanu docelowego dla badanych procesów. Pierwszy krok polega na ustaleniu ulepszonego stanu łańcuchów procesu. Czyli głównie chodzi o to, aby wspólnie opracować wizję stanu idealnego. Jako narzędzia należy użyć tutaj schematu strumienia wartości, który jest wizualizacją stanu docelowego. Celem optymalizacji stanu rzeczywistego jest skrócenie czasu trwania cykli operacyjnych, co wiąże się z następującymi korzyściami:

- dla klienta: skrócony czas dostawy

- zmniejszone zapasy, dzięki czemu zamrożony kapitał jest mniejszy

- większa elastyczność

- szybsza zdolność reakcji

Po mapowaniu strumienia wartości i zaprojektowaniu strumienia wartości podstawowe czynności są ukończone. Teraz pracownicy w oparciu o proces ciągłego doskonalenia opracowują na przestrzeni od trzech do sześciu miesięcy docelowy standard. Stopniowo rezygnujemy zatem z działań, które nie tworzą wartości dodanej. W produkcji Lean takie podejście nazywane jest: Muda. Łącznie mamy 7 muda, inaczej strat lub marnotrawstwa. Muda, razem z mura („zmienność”) i muri („przeciążenie”), jest częścią koncepcji 3M. Ze względu na przejrzystość koncepcji muda szybko zapominamy o idei mura, chociaż to ona stanowi właściwe źródło strat.

Idea Lean w praktyce: poprawa przepływu procesów produkcyjnych

Po wyeliminowaniu strat ze strumienia wartości należy teraz zastosować zasadę przepływu. W kontekście produkcji Lean pojęcie „przepływ” oznacza, że proces produkcyjny jest realizowany sprawnie, czyli „płynie” bez przeszkód. Sprawny przepływ utrudniają zalegające zapasy i magazyny pośrednie, dlatego należy ich unikać. Do 7 strat muda zaliczają się zatem również duże zapasy magazynowe i niepotrzebny czas oczekiwania. Aby im zapobiec, należy w oparciu o takt klienta zsynchronizować ze sobą procesy. Optymalizacja procesu produkcyjnego zgodnie z zasadą przepływu nie skupia się wyłącznie na pojedynczych etapach roboczych, lecz uwzględnia wszystkie etapy i działy. Przedsiębiorstwom, które nie realizują produkcji seryjnej, często dużą trudność sprawia zadbanie o sprawny przepływ wszystkich procesów. Dlatego nie wolno oczekiwać, że tę zasadę Lean będzie można zrealizować w każdym przypadku.

Jedna z zasad Lean: wydajny przepływ materiałów dzięki metodzie typu Pull

W przeciwieństwie do klasycznej zasady typu Push, która oparta jest na prognozowanej sprzedaży, metoda typu Pull opiera się na rzeczywistym popycie. Jej korzyści są oczywiste, jeśli spojrzymy najpierw na wady metody typu Push. Ponieważ ta metoda bazuje na prognozie, proces produkcyjny jest już zakończony, gdy zakład przyjmuje zlecenie klienta. Wprawdzie pracownicy są w optymalny sposób obłożeni pracą, jednak takie rozwiązanie ma więcej wad niż zalet: ze względu na duże zapasy konieczne są również duże magazyny. Z punktu widzenia produkcji Lean mamy tutaj do czynienia ze stratą: zamrożone są bowiem środki finansowe i zajęta jest przestrzeń. Dodatkowo często dochodzi do nadwyżek produkcyjnych, co również jest pewną formą straty. Przepływ materiałów przerywany jest też ciągłym umieszczaniem wyrobów w magazynach głównych oraz pośrednich i usuwaniem ich z nich. W ten sposób metoda typu Push nie pozwala na skrócenie czasu trwania cykli operacyjnych, czyli nie można osiągnąć nadrzędnego celu szczupłej produkcji.

W porównaniu z metodą typu Push decydującą korzyścią metody typu Pull jest to, że opierając proces produkcyjny na krótszych cyklach operacyjnych, można na jednej linii produkcyjnej wytwarzać kilka wariantów jednego produktu.

Metoda typu Pull stanowi natomiast jej dokładne przeciwieństwo. W tym przypadku produkcją steruje popyt. I to dosłownie: dany wyrób produkowany jest dopiero wówczas, gdy klient złoży na niego zamówienie. W porównaniu z metodą typu Push decydującą korzyścią metody typu Pull jest to, że opierając proces produkcyjny na krótszych cyklach operacyjnych, można na jednej linii produkcyjnej wytwarzać kilka wariantów jednego produktu. W ten sposób można osiągnąć krótsze terminy dostaw, a duże magazyny na części i gotowe wyroby nie są już potrzebne. Decydujące korzyści metody typu pull w skrócie:

- Małe partie produkcyjne

- Zapobieganie nadwyżkom produkcyjnym

- Stały przepływ materiałów, bez przerw spowodowanych umieszczanymi w magazynach wyrobami

- Krótsze terminy dostawy (średnio)

- Znacznie mniejsza powierzchnia magazynowa, która jest potrzebna

Kaizen, czyli proces ciągłego doskonalenia

Szukając informacji na temat zasad Lean, prędzej czy później zetkniemy się z koncepcją Kaizen. Racją jest, że metoda Kaizen odgrywa dla szczupłej produkcji wiodącą rolę. W tym miejscu należałoby jednak wprowadzić pewne rozróżnienie. Często zapominamy bowiem o różnicach między metodą Kaizen a procesem ciągłego doskonalenia. Jednak te dwie metody nie są ze sobą tożsame. Koncepcja Kaizen to tradycyjna idea wywodząca się z kultury japońskiej, która oparta jest na przekonaniu, że wszystko w życiu można krok po kroku poprawić. Wiąże się z tym pozytywne podejście, w którym stawiamy czoło wyzwaniom i aktywnie poszukujemy rozwiązań. W ten sposób dążymy do perfekcji, a to dążenie nigdy nie ustaje. Ciekawostką jest fakt, że całe założenie tej metody ukryte jest w jej nazwie: „Kai” oznacza „zmianę” a „Zen” „ku lepszemu”. Natomiast proces ciągłego doskonalenia dotyczy wyłącznie procesów zachodzących w miejscu pracy. Pierwotne założenie tej metody dotyczyło wyłącznie etapów roboczych w produkcji przemysłowej. Jednak sukces produkcji Lean sprawił, że pojawiły się bardziej ogólne koncepcje, np. zarządzanie Lean czy Lean Thinking.

W warsztatach PCD powstają środki produkcji, np. wózki transportowe, regały do dostarczania materiałów na kółkach lub regały ciągłe z listwami rolkowymi. Do tego nadaje się system modułowy Lean Production item.

Powszechną praktyką jest wykorzystywanie metody procesu ciągłego doskonalenia w organizacji pracy biurowej. W tym przypadku chodzi jednak o klasyczny proces ciągłego doskonalenia w produkcji, który stanowi najważniejsze zagadnienie produkcji Lean. Proces ciągłego doskonalenia może dotyczyć wszystkich obszarów produkcyjnych. Proces ciągłego doskonalenia realizowany jest w małych, ale licznych krokach. Przy czym decydujące znaczenie ma fakt, że prawidłową ideę ciągłego doskonalenia można wdrożyć tylko wówczas, gdy w parze z nią idzie idea konstruktywnej nauki na popełnionych błędach: błędy należy rozumieć jako szansę na poprawę. Do perfekcji wprawdzie dążymy, ale nigdy jej nie osiągniemy. Aby idea konstruktywnej nauki na popełnionych błędach miała rację bytu, należy oprzeć ją na transparentności, zaufaniu i swobodzie działania pracowników. Odpowiednią przestrzeń i możliwości organizacyjne oferują specjalne warsztaty PCD. To tutaj za pomocą odpowiednich komponentów buduje się środki produkcji, np. wózki transportowe, regały do dostarczania materiałów na kółkach lub regały ciągłe z listwami rolkowymi. Do tego nadaje się system modułowy Lean Production item. Sercem systemu modułowego Lean Production jest system profili rurowych D30, który wyróżnia się kształtowymi łączeniami zapewniającymi trwałe i stabilne mocowanie oraz wyjątkowo łatwą w użyciu techniką połączeń.

Lean, Lean i jeszcze raz Lean: zasady procesu ciągłego doskonalenia

W ciągu ostatnich lat na blogu item pojawiło się imponujące archiwum wiedzy na temat zasad szczupłej produkcji. Ten temat od samego początku cieszył się dużą popularnością wśród użytkowników. Z wielką chęcią odpowiadaliśmy na to zainteresowanie – i nadal to robimy. Tutaj znajdziesz wybrane artykuły dotyczące skutecznej optymalizacji procesów produkcyjnych:

- Metoda Kaizen: Zasada działania, znaczenie i czym się różni od koncepcji procesu ciągłego doskonalenia

- Mapowanie strumienia wartości Definicja i przykłady

- Projektowanie strumienia wartości: Kroki i symbole

- Zarządzanie wizualne: 5S i Poka Yoke

- Znaczenie, pochodzenie i zalety

- Przykłady procesu ciągłego doskonalenia: Wzrost wydajności procesów produkcyjnych

- Optymalizacja procesu w produkcji: Wywiad ze specjalistą

- Czym jest zarządzanie Lean?

Interesują Cię ciekawostki i nowości świata produkcji lean? W takim razie mamy coś dla Ciebie: Zapisz się do blogowego newslettera item, wykorzystując do tego baner w prawym górnym rogu!