Mit diesen fünf Lean-Prinzipien wird besonders deutlich, was den Kern der Lean Production ausmacht.

Ob in der Fertigung, im Management oder in der Verwaltung: Kontinuierliche Verbesserung auf Basis der Lean-Philosophie und ihrer zahlreichen Prinzipien ist längst etabliert. Ihr weltweiter Erfolg begann mit der Lean Production, die daraufhin für andere Unternehmensbereiche adaptiert wurde. Hier ist das Lean Management sicherlich am bekanntesten. In diesem Zusammenhang ist auch vom übergreifenden Begriff des „Lean Thinking“ die Rede. Die US-Ökonomen James P. Womack, Daniel Roos und Daniel T. Jones haben diesen Boom mit ihrer Studie „The Machine That Changed the World: The Story of Lean Production“ (1990) ausgelöst. Darin charakterisierten sie das Toyota Production System als „Lean Production“. Vor allem machten die Autoren die westliche Welt mit den Methoden vertraut, die Toyota spektakuläre Erfolge bescherten.

Grundsätzlich zielt die schlanke Fertigung auf kontinuierliche Verbesserung und eine Senkung der Durchlaufzeiten ab. Da Durchlaufzeiten und Produktivität eng miteinander verknüpft sind, führt eine Reduzierung der Durchlaufzeiten zu einer Produktivitätssteigerung. Hierbei kommt es primär darauf an, Verschwendung, Unausgeglichenheit und Überlastung zu reduzieren. Doch wie lassen sich die Ziele der schlanken Produktion konkret erreichen? Hier helfen fünf Prinzipien, auf die Womack und Jones hinweisen: Kundenmehrwert, Wertstrom, Fluss, Pull-Prinzip und Kaizen bzw. kontinuierlicher Verbesserungsprozess.

Lean Production einfach erklärt

So gelingt der optimale Einstieg in die schlanke Produktion: Erfahren Sie im kostenfreien Leitfaden, auf welche Lean-Prinzipien es dabei ankommt und wie Sie den kontinuierlichen Verbesserungsprozess in Ihrem Unternehmen verankern.

JETZT SICHERN

Wert des Produkts aus Kundensicht identifizieren und definieren

Kundenzentrierung hat in der Lean Production eine entscheidende Bedeutung. Deshalb muss der Wert eines Produkts aus der Sicht des Kunden identifiziert und festgehalten werden. Bei diesem Wert geht es um die Qualität, den Preis und vor allem die Liefertreue. Hier ist die gesamte Prozesskette relevant, es kommen also auch interne Kunden im Unternehmen ins Spiel. Der Fokus sollte jedoch auf den Endkunden liegen. Erst nachdem der Wert definiert wurde, ist ersichtlich, mit welchen Tätigkeiten tatsächlich Mehrwerte geschaffen werden: Dann lässt sich aus Kundensicht einschätzen, ob das richtige Produkt in der richtigen Qualität zur richtigen Zeit und in der richtigen Form geliefert wird. Somit können auch Tätigkeiten identifiziert werden, die für den Kunden notwendig oder zielführend sind. Im gleichen Zuge lassen sich Aktivitäten identifizieren, die aus dieser Perspektive überflüssig sind.

Wertstrom, Teil 1: Analyse und Diagramm

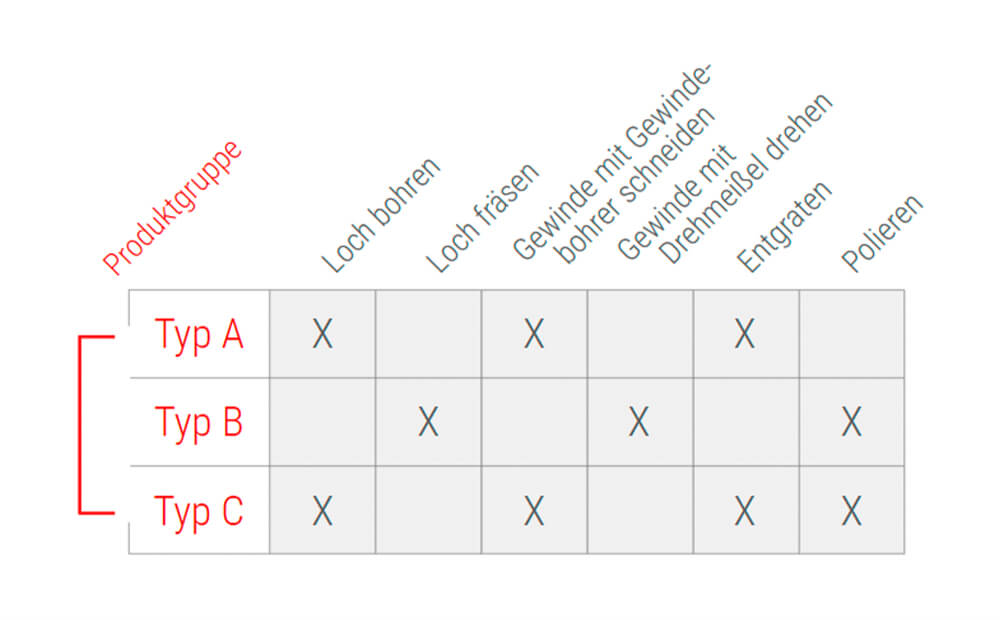

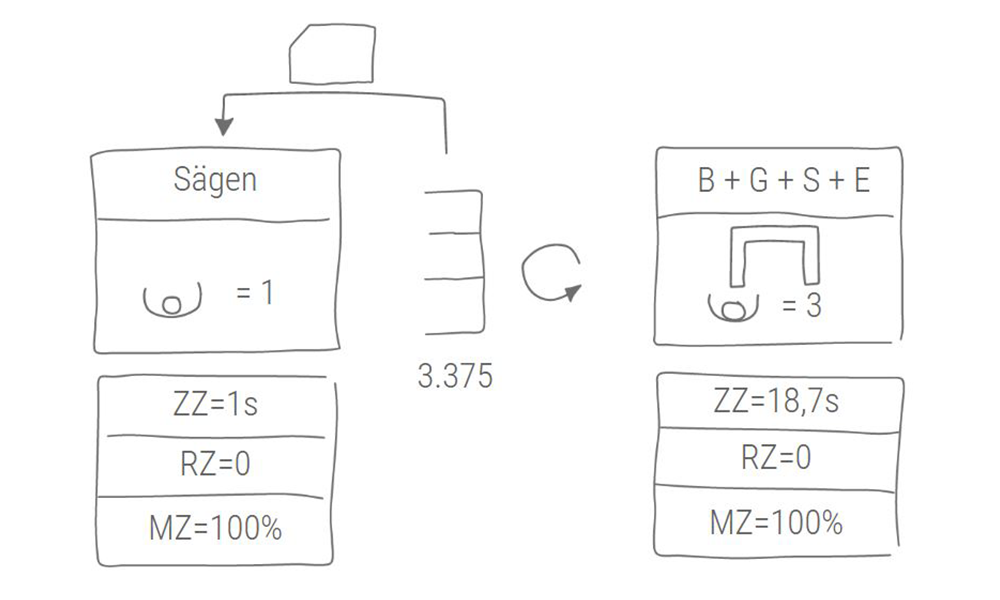

Die Analyse und anschließende Verbesserung des Wertstroms zählt ebenfalls zu den entscheidenden Lean-Prinzipien. Zum Wertstrom gehören alle Geschäftsprozesse im Unternehmen, die notwendig sind, um ein Produkt herzustellen und anzubieten. Dank der Wertstromanalyse, die auch als Value-Stream-Mapping (VSM) bekannt ist, lässt sich der Ist-Zustand dieser Prozesse präzise abbilden und somit der Wertstrom sichtbar machen. Hierfür gilt es einzelne Prozesschritte zu beobachten, zeitlich zu messen und durch ein Flussdiagramm zu visualisieren. Grundsätzlich bezieht sich eine Wertstromanalyse immer auf eine Gruppe von Produkten, für die es ähnliche Prozesschritte gibt. Aus diesem Grund müssen vor der Analyse zunächst passende Produktgruppen definiert werden. In einer speziellen Matrix hält man hierfür die Produkte und diesbezüglichen Produktionsschritte fest:

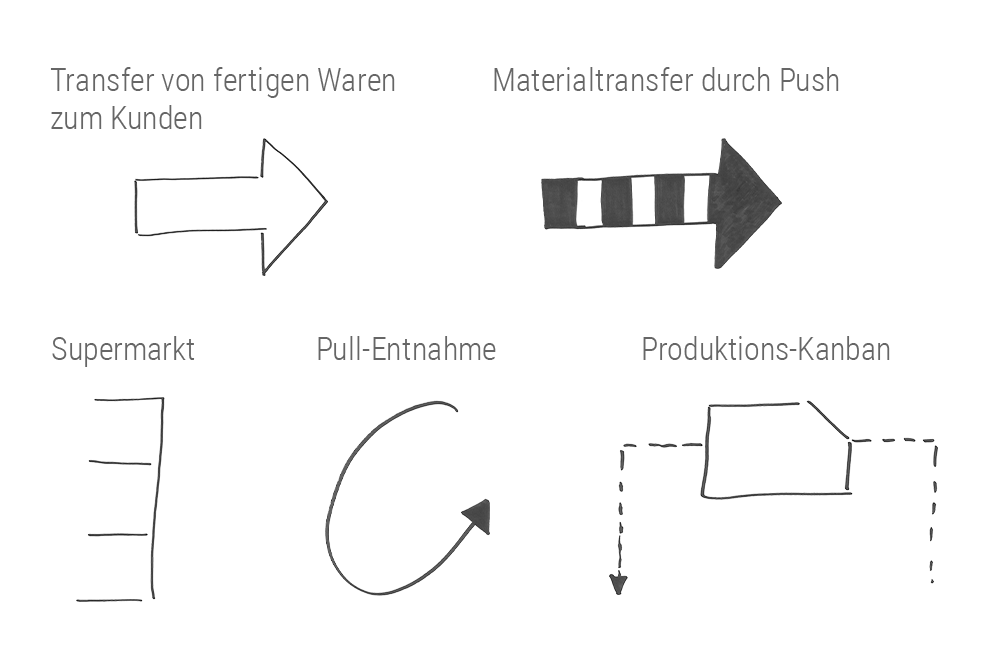

Nach der Bildung der Produktgruppen steht die Visualisierung der Ist-Situation in Form eines Wertstromdiagramms an. Darin greift man auf Basis-, Materialfluss- und Informationsflusssymbole zurück. Der Aufbau eines solchen Wertstromdiagramms ist fest definiert: Oben rechts beim Kunden befindet sich der Ausgangspunkt. Daraufhin verläuft die Analyse aufwärts des Wertstroms – über die Produktion bis hin zum Lieferanten. Anhand des vollständigen Wertstromdiagramms lässt sich ableiten, welche Stellen im Wertstrom sich für Verbesserungen empfehlen. Dies kann sich beispielsweise auf Aspekte wie die Durchlaufzeit oder die Lagerbestände beziehen.

Wertstrom, Teil 2: Erstellung des Wertstromdesigns

Auf die Erstellung der Wertstromanalyse folgt das Wertstromdesign. Es hat das Ziel, einen neuen Soll-Standard für die betrachteten Prozesse festzulegen. In einem ersten Schritt wird definiert, wie der verbesserte Zustand der Prozessketten beschaffen sein soll. Es geht also zunächst darum, gemeinsam eine Vision des Idealzustands zu entwickeln. Als Instrument dient ein Wertstromdiagramm, das den Soll-Standard aufzeigt. Die Verbesserung des Ist-Zustands zielt darauf ab, die Durchlaufzeiten zu verkürzen, wodurch sich folgende Vorteile ergeben:

- Reduzierte Lieferzeiten für Kunden

- Verringerte Bestände, wodurch weniger Kapitel gebunden ist

- Gesteigerte Flexibilität

- Erhöhte Reaktionsfähigkeit

Wenn die Wertstromanalyse und das Wertstromdesign durchgeführt wurden, ist die Grundlagenarbeit abgeschlossen. Jetzt arbeiten die Mitarbeiterinnen und Mitarbeiter anhand des kontinuierlichen Verbesserungsprozesses (KVP) innerhalb von drei bis sechs Monaten auf den gewünschten Standard hin. Sukzessive entfallen also Aktivitäten, die nicht zur Wertschöpfung beitragen. Dafür besitzt die Lean Production einen eigenen Begriff: Muda. Es gibt insgesamt 7 Muda, also Arten der Verschwendung. Zusammen mit Mura („Unausgeglichenheit“) und Muri („Überlastung“) gehört Muda zu den 3M. Aufgrund der Anschaulichkeit des Muda-Konzepts gerät Mura schnell aus dem Blick, obwohl sie die eigentliche Quelle der Verschwendung darstellt.

Lean gedacht: Alles in einen Fluss bringen

Nachdem Verschwendung aus dem Wertstrom entfernt wurde, geht es darum, das Fluss-Prinzip anzuwenden. Im Kontext der Lean Production ist mit „Fluss“ gemeint, dass die Produktion kontinuierlich abläuft. Sie „fließt“ also ohne Unterbrechungen. Dem stehen etwa Pufferbestände und Zwischenlager entgegen, die es also zu vermeiden gilt. Zu den 7 Muda beziehungsweise Verschwendungsarten zählen daher auch hohe Lagerbestände und vermeidbare Wartezeiten. Um diese zu umgehen, sollten die Prozesse unter Zuhilfenahme des Kundentakts miteinander synchronisiert werden. Eine Verbesserung der Fertigung gemäß des Fluss-Prinzips richtet den Blick nicht nur auf einzelne Arbeitsschritte. Stattdessen werden sämtliche Schritte und Abteilungen berücksichtigt. Allerdings ist es gerade für Unternehmen, die nicht über eine Serienfertigung verfügen, häufig schwierig, alles in einen Fluss zu bringen. Daher sollte nicht erwartet werden, dass dieses Lean-Prinzip in jedem Fall umsetzbar ist.

Eines der Lean-Prinzipien: Effizienter Materialfluss dank Pull-Prinzip

Im Gegensatz zum klassischen Push-Prinzip, das auf einer Absatzprognose basiert, richtet sich das Pull-Prinzip nach der tatsächlichen Nachfrage der Kunden. Seine Vorteile werden besonders deutlich, wenn man zunächst kurz auf die Nachteile des Push-Prinzips eingeht. Da das Push-Prinzip auf einer Prognose basiert, ist die Fertigung bereits erfolgt, wenn eine Bestellung der Kundin oder des Kunden im Unternehmen eingeht. Die Belegschaft ist zwar immer optimal ausgelastet, doch die Nachteile überwiegen: Aufgrund hoher Bestände sind auch große Lager nötig. Hierbei handelt es sich aus Sicht der Lean Production um Verschwendung: Finanzielle und räumliche Ressourcen werden gebunden. Zusätzlich kommt es oftmals zu Überproduktion, was ebenfalls eine Art der Verschwendung ist. Nicht zuletzt wird der Materialfluss aufgrund permanentem Ein-, Aus- und Zwischenlagern unterbrochen. Somit lässt sich mit dem Push-Prinzip die Senkung der Durchlaufzeiten nicht erreichen. Das primäre Ziel der schlanken Fertigung wird also verfehlt.

Im Vergleich zum Push-Prinzip besteht ein entscheidender Vorteil des Pull-Prinzips darin, dass durch die Auslegung der Produktion auf kurze Rüstzeiten mehrere Produktvarianten in einer Produktionslinie hergestellt werden können.

Das Pull-Prinzip hingegen steht für das exakte Gegenteil. Hier ist es die Nachfrage, welche die Produktion steuert. Und zwar wortwörtlich: So wird das jeweilige Produkt erst gefertigt, wenn die Bestellung durch die Kundinnen und Kunden vorliegt. Im Vergleich zum Push-Prinzip besteht ein entscheidender Vorteil: Durch die Auslegung der Fertigung auf kurze Rüstzeiten können mehrere Produktvarianten in einer Produktionslinie hergestellt werden. Folglich lassen sich kurze Lieferzeiten einhalten – und umfangreiche Lager für Bauteile und fertige Produkte werden nicht mehr benötigt. Hier sind die entscheidenden Vorteile des Pull-Prinzips auf einen Blick:

- Kleine Lösgrößen

- Vermeidung von Überproduktion

- Kontinuerlicher Materialfluss, keine Unterbrechung durch Einlagerung

- Kürzere Lieferzeiten (im Durchschnitt)

- Erheblich weniger Lagerfläche

Flexibler und effizienter dank Pull-Prinzip

Pull statt Push, Ausrichtung am Kundenbedarf anstelle einer Prognose: Das Pull-Prinzip führt zu einer verbesserten Lieferperformance und Termintreue. Erfahren Sie im kostenfreien Leitfaden, wie Ihr Unternehmen mit verschiedenen Prinzipien auf Pull-Basis die Produktionsprozesse optimiert.

JETZT SICHERN

Kaizen bzw. kontinuierlicher Verbesserungsprozess (KVP)

Wer sich über Lean-Prinzipien informiert, stößt unweigerlich auf Kaizen. Es ist sicherlich richtig, dass Kaizen für die schlanke Produktion eine grundlegende Rolle spielt. Gleichzeitig ist hier jedoch eine differenzierte Betrachtung notwendig. Nicht selten werden nämlich die Unterschiede von Kaizen und kontinuierlichem Verbesserungsprozess (KVP) ausgeblendet. Allerdings sind diese Prinzipien nicht identisch. Bei Kaizen handelt es sich um eine traditionelle Denkweise der japanischen Kultur. Diese besagt, dass sich alles im Leben Stück für Stück immer weiter verbessern lässt. Damit ist eine positive Grundeinstellung verbunden, die Herausforderungen annimmt und proaktiv nach Lösungen sucht. So kommt es zu einem Streben nach Perfektion, das niemals endet. Übrigens ist bei Kaizen der Name Programm: „Kai“ steht für „Veränderung“ und „Zen“ lässt sich mit „zum Besseren“ übersetzen. Der kontinuierliche Verbesserungsprozess (KVP) hingegen bezieht sich ausschließlich auf Prozesse am Arbeitsplatz. Ursprünglich ging es bei dieser Methode nur um Arbeitsschritte in der industriellen Produktion. Aufgrund des Erfolgs der Lean Production kam es jedoch zu übergreifenden Konzepten wie dem Lean Management oder Lean Thinking.

In KVP-Werkstätten entstehen Betriebsmittel wie Transportwagen, Bereitstellungsregale auf Rollen oder Durchlaufregale mit Rollenbahnen. Hierfür bietet sich etwa der Lean Production Systembaukasten von item an.

So ist es heute auch gang und gäbe, in der Büroorganisation auf den KVP zu setzen. Hier soll es jedoch nur um den klassichen KVP in der Produktion gehen, der im Zentrum der Lean Production steht. Für eine kontinuierliche Verbesserung kommen letztlich alle Produktionsbereiche in Frage. In kleinen, aber möglichst vielen Schritten erfahren sie eine kontinuierliche Verbesserung. Dabei ist entscheidend, dass eine richtige KVP-Denkweise nur etabliert werden kann, wenn sie mit einer positiven Fehlerkultur einhergeht: Fehler sollten ausdrücklich als Chance zur Verbesserung betrachtet werden. Perfektion wird zwar angestrebt, ist aber per se nicht erreichbar. Folglich gehören Transparenz, Vertrauen und Freiräume für die Mitarbeiterinnen und Mitarbeiter fest zu einer funktionalen KVP-Kultur. Spezielle KVP-Werkstätten schaffen dafür die räumliche und organisatorische Basis. Dort werden mit entsprechenden Komponenten Betriebsmittel wie Transportwagen, Bereitstellungsregale auf Rollen oder Durchlaufregale mit Rollenbahnen konstruiert. Hierfür bietet sich etwa der Lean Production Systembaukasten von item an. Im Mittelpunkt des Systembaukastens steht das Profilrohrsystem D30. Es zeichnet sich durch formschlüssige Verbindungen für dauerhaft starken Halt und eine besonders einfache Verbindungstechnik aus.

Lean, Lean, Lean: Prinzipien rund um die kontinuierliche Verbesserung

Im Laufe der Jahre ist auf dem item Blog ein umfangreiches Wissensarchiv rund um die Prinzipien der schlanken Fertigung entstanden. Denn von Anfang an erfreut sich dieses Thema bei den Leserinnen und Lesern großer Beliebtheit. Dieses Interesse haben wir sehr gerne bedient – und tun es natürlich weiterhin. Hier finden Sie eine Auswahl der Beiträge rund um die gezielte Verbesserung der Produktion:

- Kaizen: Prinzip, Bedeutung und Unterschiede zu KVP

- Wertstromanalyse: Definition und Beispiele

- Wertstromdesign erstellen: Schritte und Symbole

- Visuelles Management: 5S und Poka Yoke

- Jidoka: Definition, Ursprung und Vorteile

- KVP-Beispiele: Produktivität steigern in der Fertigung

- Prozessoptimierung in der Produktion: Das Experten-Interview

- Was ist Lean Management?

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!