Ces cinq principes lean font bien ressortir l’essentiel de la production lean.

Que ce soit au niveau de la fabrication, de la direction ou de la gestion : L’amélioration continue sur la base de la philosophie lean et de ses nombreux principes, est déjà bien établie depuis longtemps. A l’origine de son succès mondial il y avait la production lean qui fut ensuite adaptée à d’autres domaines de l’entreprise. A ce propos, c’est certainement la gestion lean qui est la plus connue. Dans ce contexte, on entend aussi le terme plus global « lean thinking » (la pensée lean). Les économistes américains James P. Womack, Daniel Roos et Daniel T. Jones ont déclenché ce boom avec leur étude « The Machine That Changed the World: The Story of Lean Production » (1990). Dans cette publication, ils ont désigné le système de production de Toyota par le terme « lean production ». Avant tout, les auteurs ont fait découvrir à l’Occident les méthodes à l’origine de la réussite spectaculaire de Toyota.

En principe, la fabrication au plus juste vise l’amélioration continue et une réduction des temps de cycle. Etant donné que les temps de cycle et la productivité sont étroitement liés, une réduction des temps de cycle entraîne une augmentation de la productivité. Dans ce cas, il s’agit principalement de réduire le gaspillage, le déséquilibre et la surcharge. Mais comment peut-on atteindre concrètement les objectifs de la production au plus juste ? C’est ici qu’interviennent les cinq principes mis en évidence par Womack et Jones : la plus-value pour le client, le flux de valeurs, le flux global, le principe du flux tiré et le Kaizen ou le processus d’amélioration continue.

Explication simple de la production « lean »

Voici comment s’initier de façon optimale à la production au plus juste : Dans ce guide pratique gratuit, vous verrez quels sont les principes pertinents et comment implanter le processus d’amélioration continue dans votre entreprise.

Identifier et définir la valeur du produit vue par le client

L’orientation client revêt un caractère décisif dans la production lean. Il faut donc identifier et noter la valeur d’un produit vue par le client. Cette valeur porte sur la qualité, le prix et surtout sur la fiabilité des livraisons. C’est toute la chaîne de processus qui compte, et même les clients internes à l’entreprise entrent en jeu. Toutefois, l’accent est mis sur le client final. Ce n’est qu’une fois la valeur définie que les activités ressortent qui permettent réellement de créer de la plus-value : du point de vue du client, on peut ensuite évaluer si le bon produit de la bonne qualité est fourni au bon moment et sous la bonne forme. Il est également possible d’identifier les activités qui sont nécessaires ou utiles au client. En même temps, on identifie des activités superflues dans ces conditions.

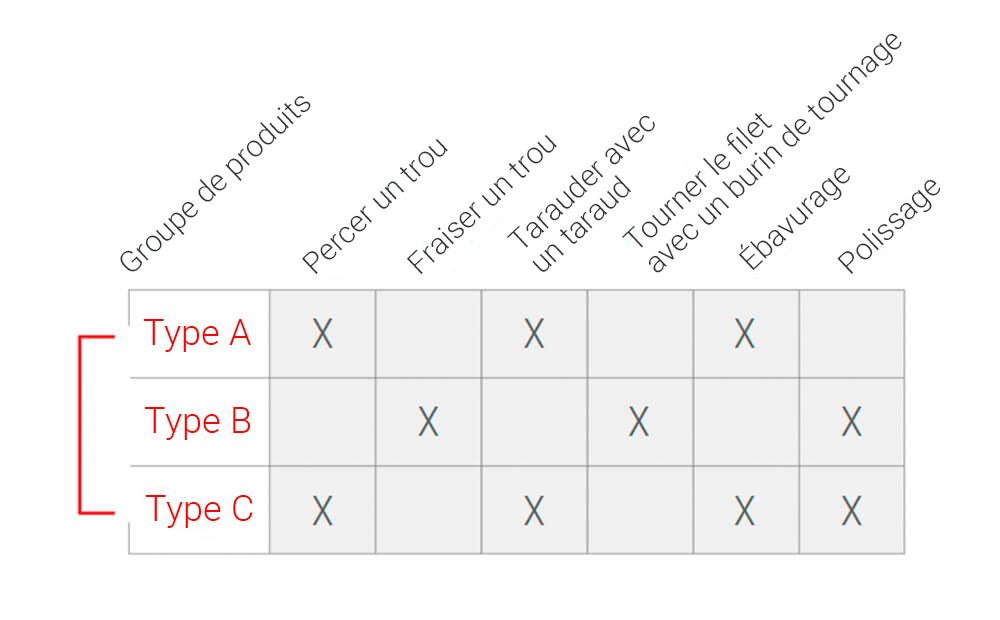

Flux de valeurs, partie 1 : analyse et diagramme

L’analyse et l’amélioration consécutive du flux de valeurs font également partie des principes lean décisifs. Le flux de valeurs comprend tous les processus opérationnels de l’entreprise qui sont nécessaires à la fabrication et à la commercialisation d’un produit. Grâce à l’analyse des flux de valeurs, également appelée « Value-Stream-Mapping (VSM) », on peut représenter l’état réel de ces processus avec précision et donc les faire ressortir dans le flux de valeurs. A cet effet, il faut observer, chronométrer et représenter par un schéma les étapes de processus individuelles. De toute façon, une analyse des flux de valeurs concerne toujours un groupe de produits pour lesquels les étapes de processus sont similaires. Il faut donc définir des groupes de produits adéquats avant de lancer l’analyse. Une matrice spéciale permet de noter les étapes de production pour les différents produits.

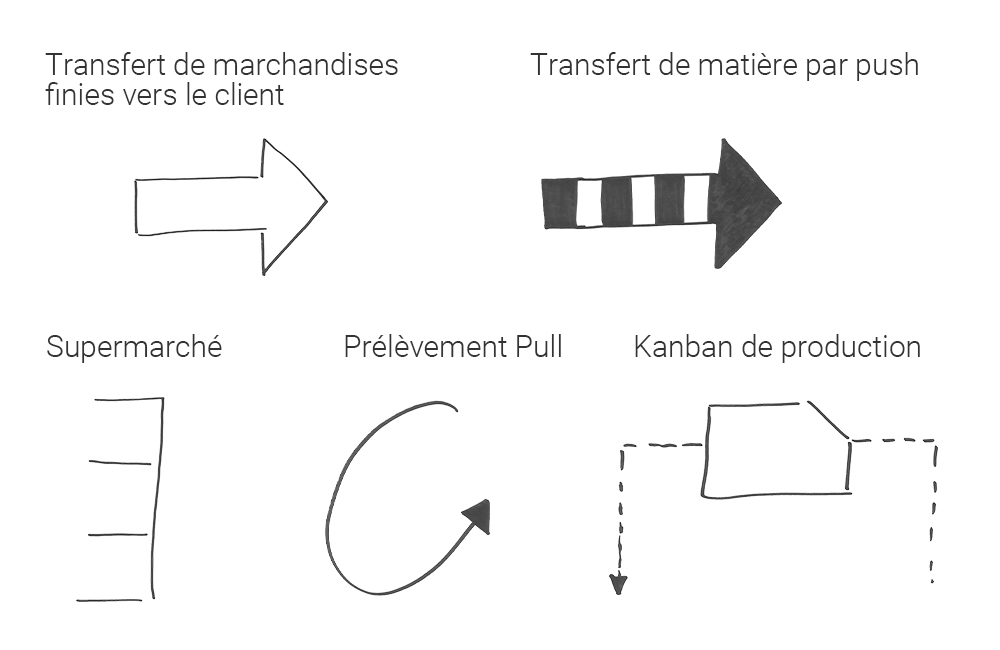

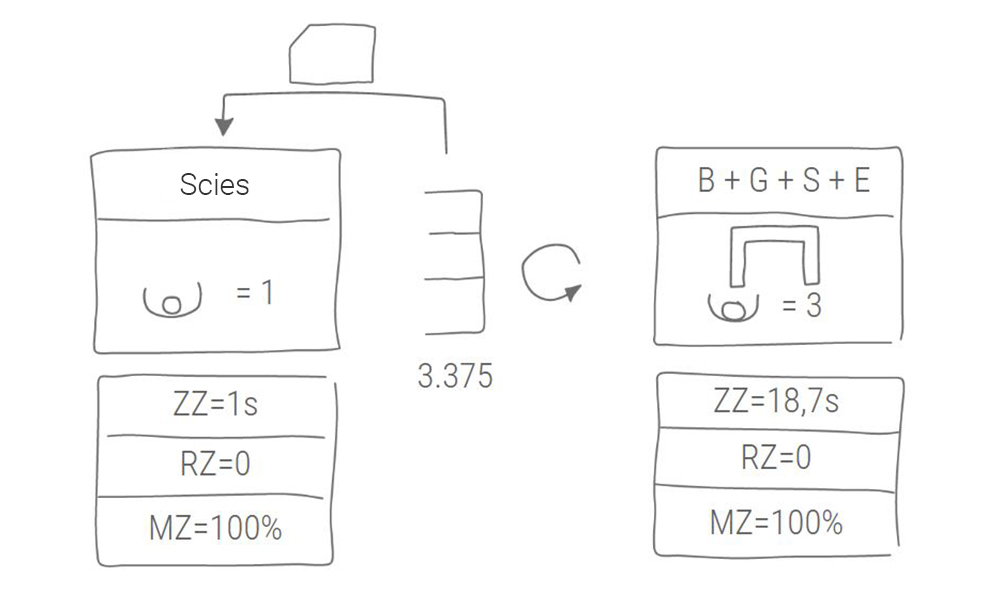

Une fois les groupes de produits constitués, on passe à la visualisation de la situation réelle sous la forme d’un diagramme de flux de valeurs. A cet effet, on utilise des symboles de base, de flux de produits et de flux d’informations. La structure d’un tel diagramme de flux de valeurs est fixe : le point de départ se trouve en haut à droite, chez le client. Ensuite, l’analyse remonte le flux de valeurs, allant de la production jusqu’au fournisseur. Le diagramme de flux de valeurs complété permet de distinguer les endroits du flux susceptibles d’être améliorés. Il peut s’agir par exemple de certains aspects, tels que le temps de cycle ou les stocks.

Flux de valeurs, partie 2 : Création de l’architecture des flux de valeurs

La création de l’analyse des flux de valeurs est suivie de l’architecture des flux de valeurs. Il s’agit d’établir une nouvelle norme théorique pour les processus examinés. Dans une première étape, on définit comment l’état amélioré des chaînes de processus devrait se présenter. Il faut d’abord élaborer une vision commune de l’état idéal. A cet effet, on se sert d’un diagramme de flux de valeurs qui représente la norme théorique. L’amélioration de l’état réel vise à réduire les temps de cycle, ce qui apporte les avantages suivants :

- Des délais de livraison plus courts pour les clients

- Des stocks réduits pour diminuer le capital immobilisé

- Plus de flexibilité

- Une plus grande réactivité

Une fois l’analyse des flux de valeurs et l’architecture des flux de valeurs réalisées, la préparation est terminée. A présent, les collaborateurs et collaboratrices vont pendant trois à six mois appliquer le processus d’amélioration continue (PAC) pour atteindre le standard souhaité. Les activités qui ne contribuent pas à la création de valeur seront successivement éliminées. Dans la production lean, cette procédure s’appelle : Muda. Au total, il y a 7 Muda, c’est-à-dire de types de gaspillage. Avec le Mura (déséquilibre) et le Muri (surcharge), le Muda fait partie des 3M. Etant donné que le concept du Muda est tout à fait parlant, on a tendance à négliger le Mura bien que ce dernier représente la source du gaspillage proprement dite.

La pensée lean : tout doit rentrer dans le flux

Une fois le gaspillage éliminé du flux de valeurs, il faut appliquer le principe du flux global. Dans le contexte de la production lean, le « flux » signifie que la production se déroule en continu. C’est donc un flux ininterrompu. Des stocks tampons ou stockages intermédiaires peuvent gêner le flux ; ils sont donc à éviter. Parmi les 7 Muda, c’est-à-dire les différents types de gaspillage, on trouve donc aussi des stocks élevés et des temps d’attente inutiles. Afin de les éviter, il faut synchroniser les processus entre eux en se basant sur la cadence du client. Une amélioration de la fabrication selon le principe du flux ne vise pas seulement des étapes de travail isolées. Au lieu de cela, l’ensemble des étapes et des départements est pris en compte. Cependant, notamment pour les entreprises qui ne disposent pas d’une fabrication en série, il est souvent difficile d’établir un flux global. Il se peut donc que ce principe lean ne soit pas réalisable dans tous les cas.

L’un des principes lean : un flux de produits efficace grâce au principe du flux tiré

Contrairement au principe du flux poussé conventionnel, qui est basé sur des prévisions de ventes, le principe du flux tiré suit la demande réelle des clients. Ses avantages ressortent clairement quand on examine d’abord les inconvénients du principe du flux poussé. Etant donné qu’il est basé sur des prévisions, la fabrication a déjà eu lieu quand l’entreprise reçoit une commande client. Le personnel est effectivement occupé de façon optimale, mais les inconvénients sont plus nombreux : En raison des stocks importants, il faut des entrepôts plus grands. Du point de vue de la production lean, c’est du gaspillage : des ressources économiques et physiques sont immobilisées. De plus, il y a souvent un excédent de production, une autre forme de gaspillage. Et enfin, le flux de produits est interrompu en raison des opérations constantes de mise en stock, sortie de stock, mise en stock tampon. Le principe du flux poussé ne permet pas de réduire les temps de cycle. Le but principal d’une fabrication au plus juste n’est donc pas atteint.

En comparaison avec le principe du flux poussé, un avantage décisif du principe du flux tiré est que la conception de la fabrication pour des temps de préparation courts permet de fabriquer plus de variantes de produit sur une même chaîne de fabrication.

Le principe du flux tiré est tout le contraire. Dans ce cas, c’est la demande qui dirige la fabrication. Et même au sens propre : en effet, le produit en question n’est fabriqué que si la commande client est arrivée. En comparaison avec le principe du flux poussé, on obtient un avantage décisif : la conception de la fabrication pour des temps de préparation courts permet de fabriquer un plus grand nombre de variantes de produit sur une même chaîne de fabrication. On peut alors respecter des délais de livraison rapides, et les grands entrepôts pour des composants et des produits finis ne sont plus nécessaires. Voici un résumé des avantages décisifs du principe du flux tiré :

- Lots de petite taille

- Aucun excédent de production

- Flux de produits continu, sans interruption due au stockage

- Délais de livraison plus rapides (en moyenne)

- Beaucoup moins de surface de stockage

Le Kaizen ou le processus d’amélioration continue (PAC)

Si vous vous êtes déjà renseigné sur les principes lean, vous êtes forcément tombé sur le Kaizen. C’est vrai que le Kaizen joue un rôle fondamental pour la fabrication au plus juste. En même temps, une analyse plus poussée s’impose. En effet, les différences entre le Kaizen et le processus d’amélioration continue (PAC) sont souvent négligées. Pourtant, ces principes ne sont pas identiques. Le Kaizen est une façon de penser traditionnelle de la culture japonaise. Elle stipule que dans la vie, tout peut être amélioré petit à petit et progressivement. Cette approche implique une attitude fondamentale positive qui relève les défis et recherche des solutions de manière proactive. Le résultat est une recherche infinie de la perfection. La désignation Kaizen est évidente : « Kai » signifie changement, et « Zen » peut être traduit par « en mieux ». Le processus d’amélioration continue (PAC) par contre s’applique exclusivement aux processus sur le lieu de travail. A la base, cette méthode concernait uniquement les étapes de travail de la production industrielle. Cependant, le succès de la production lean a donné lieu à des concepts plus génériques comme la gestion lean ou la pensée lean.

Dans les ateliers PAC, on crée des équipements de production, tels que des chariots de transport, des rayonnages d’approvisionnement sur roulettes, ou des rayonnages dynamiques équipés de convoyeurs à galets. Dans ce domaine, le système de construction modulaire pour la production lean d’item est tout indiqué .

En effet, il est désormais tout à fait courant de miser sur la PAC pour l’organisation des bureaux. Cependant, en ce qui nous concerne, nous nous focalisons sur le PAC classique dans la production qui est au cœur de la production lean. En fin de compte, tous les secteurs de fabrication sont susceptibles d’être concernés par une amélioration continue. Par petites touches et en un très grand nombre d’étapes, ils bénéficieront d’une amélioration continue. Il faut savoir qu’une approche PAC correcte n’est possible que si elle est accompagnée d’une culture positive de l’erreur : il faut expressément considérer les erreurs comme une possibilité d’amélioration. On vise bien la perfection, mais en tant que telle elle restera toujours inaccessible. Par conséquent, la transparence, la confiance et les espaces de liberté pour les collaborateurs et les collaboratrices font partie intégrante d’une culture PAC fonctionnelle. Les ateliers PAC dédiés permettent de créer la base physique et organisationnelle. C’est ici que sont construits avec des composants adéquats des équipements de production, tels que les chariots de transport, les rayonnages d’approvisionnement sur roulettes ou des rayonnages dynamiques équipés de convoyeurs à galets. Dans ce domaine, le système de construction modulaire pour la production lean d’item convient à merveille. Au cœur du système de construction modulaire on trouve le système de tubes profilés D30. Il se distingue par des raccordements par complémentarité de forme pour un maintien solide et des assemblages particulièrement simples.

Lean, lean, lean : tous les principes liés à l’amélioration continue

Au fil des années, le blog item a accumulé un réservoir de connaissances assez considérable sur les principes de la fabrication au plus juste. En effet, depuis toujours, ce sujet a été très prisé par nos lectrices et nos lecteurs. Et c’est avec plaisir que nous répondons à cette demande, et nous continuerons à le faire. Vous trouverez ici une sélection des articles au sujet de l’amélioration ciblée de la production :

- Le Kaizen : principe, sens et différences par rapport au PAC

- Analyse des flux de valeurs : définition et exemples

- Créer une architecture des flux de valeurs : étapes et symboles

- Gestion visuelle : Les 5 S et le Poka Yoke

- Le Jidoka : définition, origine et avantages

- Exemples de PAC : augmenter la productivité en fabrication

- Optimisation des processus en production : Interview d’expert

- Qu’est-ce que la gestion lean ?

Vous aimez les histoires passionnantes et les innovations issues du monde de la production « lean » ? Alors, ne cherchez plus : abonnez-vous au blog item en cliquant sur la case en haut à droite !