Wie tragen bestimmte Prozesse zur Wertschöpfung und Erfüllung der Kundenanforderungen bei? Welche Aktivitäten sind gar nicht wertschöpfend? Darauf liefert die Wertstromanalyse präzise Antworten.

Wertstromanalyse zusammengefasst:

- Die Wertstromanalyse ist eine zentrale Methode in Lean Management und Six Sigma.

- Wertstromanalyse (Value Stream Mapping) identifiziert wertschöpfende und nicht-wertschöpfende Prozesse.

- Ziele der Wertstromanalyse: Durchlaufzeiten reduzieren, Produktivität steigern, Verschwendung reduzieren.

- Schritte der Wertstromanalyse: Produktgruppen bilden, Daten sammeln, Ist-Zustand visualisieren, Soll-Zustand entwerfen, Umsetzung planen.

- Sie schafft eine Basis für gezielte Prozessverbesserungen und einen kontinuierlichen Verbesserungsprozess (KVP).

- Tipp: Die item Academy bietet kostenfreie Online-Trainings zu Wertstromanalyse und -design.

Intensivtraining zur Lean Production

Sie kennen die Grundlagen der Lean Production bereits und möchten tiefer in das Thema einsteigen? Erleben Sie bei einem zweitägigen Training in der item Lernfabrik eine besondere Kombination von Theorie und Praxis.

JETZT INFORMIEREN

Was ist Wertstromanalyse?

Die Wertstromanalyse (Value Stream Mapping) ist eine Lean-Management-Methode. Sie dient dazu, den gesamten Fluss von Material und Informationen für ein Produkt oder eine Dienstleistung visuell darzustellen und zu analysieren.

Hauptziel der Wertstromanalyse ist die Identifizierung von Verschwendung (wie z. B. Wartezeiten, Bestände oder Überproduktion), um Verbesserungspotenziale aufzudecken. Dadurch sollen Prozesse effizienter, schlanker und kundenorientierter werden.

Dies wird erreicht, indem zunächst der aktuelle Zustand (Ist) erfasst und anschließend ein optimierter Zielzustand (Soll) entwickelt wird. Die Analyse nutzt einfache Symbole zur Darstellung von Prozessschritten, Datenflüssen und wichtigen Kennzahlen wie Durchlaufzeiten und Beständen.

Was sind die Vorteile einer Wertstromanalyse (Value Stream Mapping = VSM)?

Die Hauptvorteile einer Wertstromanalyse sind die Erhöhung von Prozessklarheit, Leistungsfähigkeit und Kundenbegeisterung. Dafür werden Verschwendung, Bottlenecks und Unwirtschaftlichkeit innerhalb der Abläufe aufgedeckt und beseitigt. Wertstromanalyse schafft eine durchgängige, visuelle Prozessdarstellung. So werden Ausgaben reduziert, die Bearbeitungszeiten verkürzt und ein festes Fundament für die permanente Prozessoptimierung gebildet.

Wie funktioniert eine Wertstromanalyse?

Eine Wertstromanalyse visualisiert sämtliche Material- und Informationsflüsse entlang einer Wertschöpfungskette in einem standardisierten Diagramm. Zunächst geht es darum, den aktuellen Prozess (Ist-Zustand) abzubilden und Verschwendung zu identifizieren. Anschließend wird ein optimierter zukünftiger Prozess (Soll-Zustand) konzipiert. Ziele: erkannte Engpässe beseitigen und die Produktivität steigern.

Die Analyse wird typischerweise in folgender Reihenfolge durchgeführt:

- Festlegung des Produkts und des zu betrachtenden Prozesses

- Sammlung der notwendigen Daten und spezifischen Kennzahlen

- Erstellung des detaillierten Flussdiagramms

- Analyse der Darstellung und Identifikation von Potenzialen zur Verbesserung

- Entwicklung des Konzepts für den Soll-Zustand

- Planung der Verbesserungsmaßnahmen

Schritte bei der Durchführung einer Wertstromanalyse

Hier werden die einzelnen Schritte der Wertstromanalyse erläutert:

1. Prozesse eingrenzen

Zuerst wird ein spezifisches Produkt oder eine Produktgruppe ausgewählt, deren Wertstrom einer Analyse unterzogen werden soll. Der gesamte zu betrachtende Prozessbereich wird dabei vom Kundenauftrag bis zur Auslieferung klar abgegrenzt.

2. Daten sammeln

Anschließend werden sämtliche relevanten Daten und Kennzahlen für jeden einzelnen Prozessschritt erfasst. Dazu gehören zum Beispiel Bearbeitungszeiten, Rüstzeiten, die Höhe der Bestände, Wartezeiten sowie die Ausschussquote. Diese Beobachtung erfolgt direkt vor Ort am Arbeitsplatz (Gemba).

3. Ist-Zustand darstellen

Die gesammelten Daten und Prozessschritte werden in einem Flussdiagramm visualisiert. Hierbei kommen für den Material- und Informationsfluss unterschiedliche Symbole und Pfeilarten zur Anwendung (etwa breite Pfeile für den Materialfluss und schmale, gezackte Pfeile für den Informationsfluss).

4. Analyse inklusive Identifikation von Schwachstellen

Mithilfe des erstellten Diagramms und der gesammelten Daten werden Schwachstellen, Engpässe und Verschwendungen im aktuellen Prozess identifiziert und im Detail bewertet. Der Flussgrad und weitere Kennzahlen liefern in diesem Zusammenhang Aufschlüsse über die aktuelle Performance.

5. Soll-Zustand entwerfen

Basierend auf den Ergebnissen der Analyse wird ein verbesserter, optimierter Prozess (Soll-Zustand) konzipiert. Das übergeordnete Ziel hierbei ist, nicht-wertschöpfende Tätigkeiten zu minimieren, sämtliche Verschwendung zu beseitigen und somit einen schlankeren Fluss zu schaffen.

6. Umsetzung planen

Aus dem entworfenen Soll-Zustand werden Maßnahmen und Teilprojekte abgeleitet. Ziel: Optimierungen konkret realisieren.

Anwendung von Wertstromanalysen genauer erklärt (inklusive Beispiel)

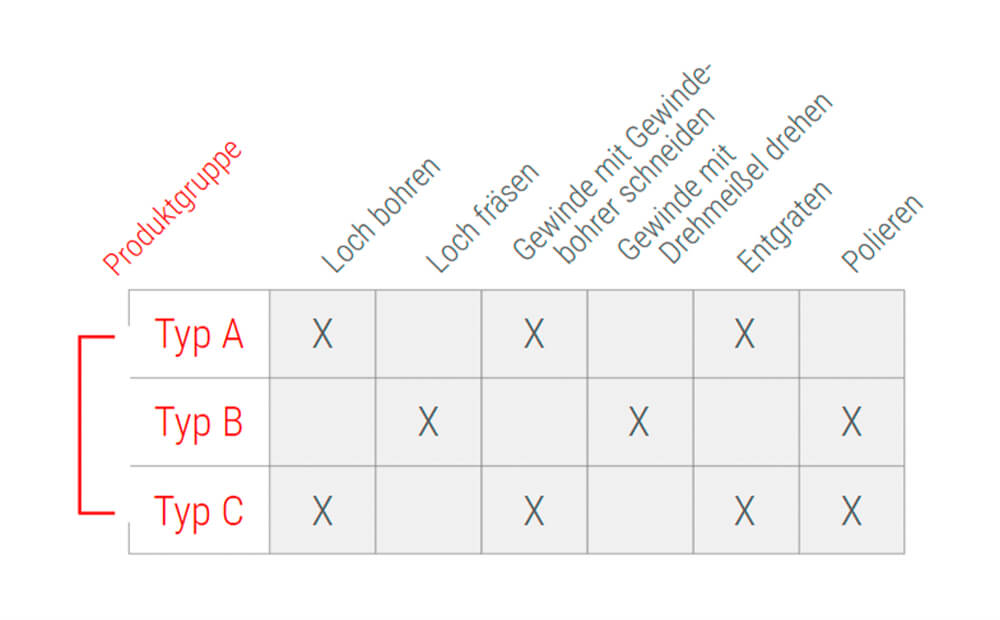

Bei einer Wertstromanalyse werden zunächst Produktgruppen gebildet. Eine Produktgruppe umfasst Produkte, die ähnliche Prozessschritte durchlaufen. Daher werden die Produkte und dazugehörigen Fertigungsschritte in einer Matrix (siehe Grafik) aufgeführt. Während eines Rundgangs durch die Betriebsstätte gilt es für jedes Produkt sowie für jede Ausführung desselben alle benötigten Produktionsschritte zu vermerken. Ausführungen mit gemeinsamen Fertigungsschritten fasst man in einer Produktgruppe zusammen.

Im Anschluss muss für jede einzelne Produktgruppe eine eigene Wertstromanalyse erstellt werden. Falls es nicht möglich ist, aus mehreren Produkten eine Produktgruppe zu bilden, ist man mit zahlreichen Produktgruppen konfrontiert, für die es jeweils nur ein Produkt gibt. Dann muss für jedes Produkt eine eigene Wertstromanalyse erfolgen. Der Nachteil bestehen hier darin, dass dadurch Übersichtlichkeit und Aussagekraft gemindert werden. Folgende Darstellung zeigt die Bildung von Produktgruppen anhand von drei verschiedenen Produkten:

Welche Rolle spielt der Kundentakt bei der Erstellung eines Wertstromdiagramms?

Nach der Bildung der Produktgruppen ist die Visualisierung der Ist-Situation an der Reihe – in Form eines Fluss- beziehungsweise Wertstromdiagramms. Dafür ist es notwendig, die Anforderungen der Kundinnen und Kunden genau zu kennen.

Hier kommt die Berechnung des Kundentakts in Spiel. Er ist folgendermaßen definiert: Der Kundentakt gibt an, nach welcher durchschnittlichen (Produktions-)Zeit der Kunde ein weiteres Produkt abnimmt. Später wird mithilfe des Kundentakts im Wertstromdesign die Produktionsrate mit der Verkaufsrate synchronisiert. Dann entspricht die Produktion dem Kundenbedarf.

Beispiele für eine Wertstromanalyse

Traditionell wird die Wertstromanalyse in der produzierenden Industrie eingesetzt, etwa bei der Fertigung eines Kfz-Teils (z.B. durch Prozesse wie Stanzen, Schweißen oder die abschließende Montage). Doch inzwischen hat die Wertstromanalyse ebenfalls in Bereichen wie der Softwareentwicklung, der Logistik, dem Gesundheitswesen (z.B. im Klinikbetrieb) oder der administrativen Verwaltung breite Anwendung gefunden.

Konkrete Beispiele verdeutlichen den strukturierten Übergang von der Darstellung des aktuellen Ablaufs (Ist-Zustand) zum gewünschten, verschlankten Prozess (Soll-Zustand). Dabei wird oft das Ziel verfolgt, die Zuverlässigkeit bei der Lieferung zu steigern und die Durchlaufzeiten signifikant zu senken.

Wertstromanalyse-Beispiele nach Branchen

Das sind typische Beispiele für die Wertstromanalyse in verschiedenen Branchen:

Produktion (Zulieferer für die Automobilbranche)

Betrachtung des gesamten Ablaufs bei der Herstellung eines Außenspiegels: Beginnend bei der Bestellung des Materials über Stanzung, Schweißen und Zusammenbau. Ziel ist es, die Wartezeit zwischen den einzelnen Arbeitsschritten zu minimieren und so die vorgegebene Taktzeit (60 Sekunden) einzuhalten.

Lieferkette/Logistik

Optimierung des Materialflusses zwischen den verschiedenen Zulieferern und der Fertigung. Damit sollen Ausfälle oder Unterbrechungen verhindert und eine verlässliche Termineinhaltung der Lieferungen gewährleistet werden.

Software-Engineering

Aufdeckung von Ineffizienz: von der initialen Konzeptualisierung bis zur finalen Code-Implementierung. Dies dient der Verringerung von Verzögerungen, die entweder zwischen verschiedenen Entwicklungsstadien oder bei Korrekturschleifen entstehen.

Klinikbetrieb

Verbesserung der erforderlichen Schritte bei der Behandlung von Patientinnen und Patienten (wie Aufnahme, Befundaufnahme, Behandlung und administrative Entlassung). Ziel: Optimierung der Behandlungseffizienz und Verkürzung der Wartezeiten.

Welche Symbole werden in einem Wertstromdiagramm verwendet?

Für das eigentliche Wertstromdiagramm werden spezielle Symbole für Basisangaben, den Materialfluss und den Informationsfluss verwendet. Die genaue Bedeutung dieser Symbole können Sie in den kostenfreien Kursen der item Academy erlernen – inklusive Testaufgaben und übersichtlicher PDFs zum Ausdrucken und Weiterreichen.

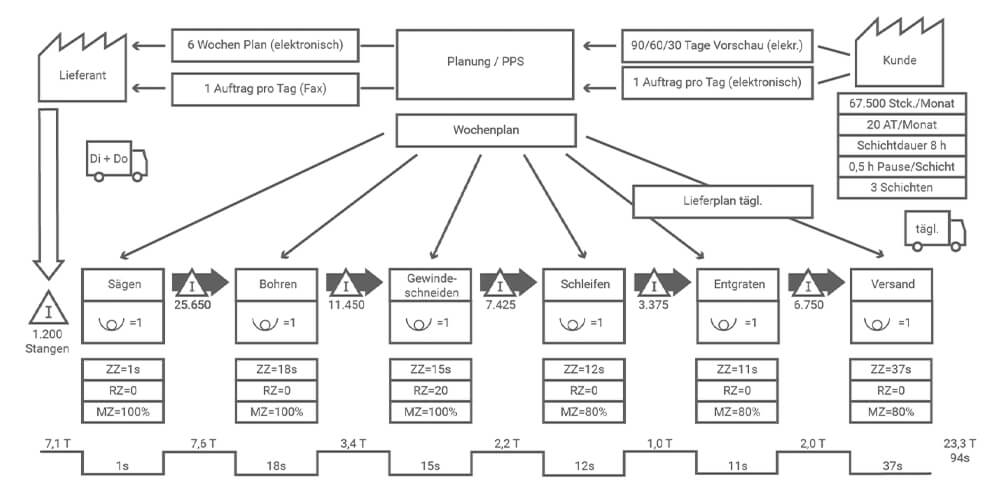

Wertstromdiagramme haben immer den gleichen Aufbau: Die Kundin/der Kunde (oben rechts) ist immer der Ausgangspunkt. Daraufhin verläuft die Analyse aufwärts des Wertstroms, also über die Produktion bis zum Lieferanten.

Am fertiggestellten Wertstromdiagramms lässt sich ablesen, wo genau im Wertstrom Verbesserungspotenzial besteht, etwa in puncto Durchlaufzeit oder Beständen. Zudem lässt sich auch aufspüren, ob Arbeitsschritte synchronisiert werden können. Hier ist eine beispielhafte Darstellung für das Ergebnis einer Wertstromanalyse beziehungsweise ein Wertstromdiagramm zu sehen:

Wie trägt Lean Production zur Reduzierung von Durchlaufzeiten bei?

Die Lean Production im Allgemeinen und der kontinuierliche Verbesserungsprozess (KVP) im Besonderen zielen auf die Reduzierung der Durchlaufzeiten ab. Wenn diese gesenkt werden, steigt auch in der Regel die Produktivität, da beides eng miteinander verbunden ist. Allerdings gibt es Hindernisse. Dabei handelt es sich um die 3M der Lean Production, die so heißen, weil sie alle mit einem „M“ beginnen:

- Muda (Verschwendung)

- Mura (Unausgeglichenheit)

- Muri (Überlastung)

Anhand von Muda, dem bekanntesten und prägnantesten Beispiel, lässt sich gut zeigen, was einer Senkung der Durchlaufzeiten entgegensteht. Von Muda, also Verschwendung, spricht man im Kontext der Lean Production immer dann, wenn keine Wertschöpfung entsteht. Dabei kennt die Lean Production 7 Arten der Verschwendung (7 Muda). Dazu zählen beispielsweise Aktivitäten wie überflüssige Materialbewegungen und Überproduktion.

Wie findet man allerdings in der eigenen Produktion konkret heraus, welche Aktivitäten in welchem Prozess nicht wertschöpfend sind? Genau hier kommt in Lean Production und Lean Management die Wertstromanalyse in Spiel. Vor allem im Rahmen von Six Sigma wird diese Methode eingesetzt.

Was folgt auf die Wertstromanalyse?

Im Anschluss an die Wertstromanalyse erfolgt das Wertstromdesign. Darin geht es um die Entwicklung des Soll-Zustands der Prozesse und die Planung von entsprechenden Verbesserungsmaßnahmen. Zum Wertstromdesign gibt es einen eigenen Beitrag auf dem item Blog.

Wo kann man sich über Wertstromanalyse und Wertstromdesign informieren?

Wenn Sie sich über Wertstromanalyse und Wertstromdesign genauer informieren möchten, werden Sie in der item Academy fündig: Die kostenfreie Weiterbildungs-Plattform von item bietet neben vielen weiteren Inhalten auch hierzu fundierte Kurse. Mit einem item Benutzerkonto können Sie direkt auf die Online Trainings und „Wertstromdesign“ zugreifen.

Anwendung der Wertstromanalyse und mehr: Kostenfreies Lean-Wissen

Die verschiedenen Lean-Production-Methoden ergänzen sich und weisen viele Überschneidungen auf. Nehmen Sie die Wertstromanalyse beziehungsweise das Value Stream Mapping (VSM) gerne zum Anlass, um sich näher mit dieser faszinierenden Thematik zu beschäftigen. Als Anbieter des Lean Production Systembaukastens und Unternehmen, das seit den Anfangstagen die eigenen Prozesse kontinuierlich verbessert, beschäftigt sich item seit vielen Jahren mit der schlanken Produktion.

Dieses Wissen geben wir gerne an unsere Kundinnen und Kunden sowie alle weiteren Interessierten weiter. So ist im Laufe der Jahre ein umfangreiches Lean-Archiv entstanden – von einem Leitfaden über die Beiträge auf dem item Blog bis hin zu den Weiterbildungsinhalten in der item Academy. Wir haben für Sie eine Auswahl zusammengestellt.

In der item Academy (direkter Zugriff mit item Benutzerkonto):

- Online-Training: Lean-Production-Grundlagen

- Wertstromanalyse

- Wertstromdesign

- Push und Pull

- One-Piece-Flow

- Assembly Line Design

- Visuelles Management

- SMED

Auf dem item Blog:

- Lean Production: Definition, Erklärung und Vorteile

- Einführung von Lean Production: Mitarbeiter optimal einbinden

- Push- und Pull-Prinzip in der Produktion

- Der PDCA-Zyklus: Stück für Stück besser werde

- Prozessoptimierung in der Produktion: Das Experten-Interview

- Die 7 Muda: Gegen Verschwendung vorgehen

- One-Piece-Flow: Der direkte Weg zur Lean Production

- Visuelles Management: 5S und Poka Yoke

- Six Sigma: Qualitätsmanagment auf Statistikgrundlage

- Heijunka: Methode für die nivellierte Produktion

Häufig gestellte Fragen (FAQ) zur Wertstromanalyse:

Was ist der Unterschied zwischen Wertstromanalyse und Wertstromdesign?

Die Wertstromanalyse bildet den aktuellen Ist-Zustand eines Produktionsprozesses ab. Das Wertstromdesign folgt darauf und entwirft den optimierten Soll-Zustand mit konkreten Verbesserungsmaßnahmen.

Wann ist der Einsatz einer Wertstromanalyse sinnvoll?

Immer dann, wenn Prozesse optimiert, Durchlaufzeiten reduziert oder Ressourcenverschwendung erkannt und beseitigt werden sollen – insbesondere in Lean- und KVP-Initiativen.

Welche Daten werden für die Wertstromanalyse benötigt?

Benötigt werden Informationen zu Materialflüssen, Prozesszeiten, Beständen, Wartezeiten sowie Kundenanforderungen (z. B. Abnahmemenge, Kundentakt).

Wie lange dauert eine Wertstromanalyse in der Regel?

Je nach Komplexität und Anzahl der Produktgruppen kann eine erste Ist-Analyse innerhalb weniger Tage abgeschlossen werden. Die Dauer hängt maßgeblich von der Datenverfügbarkeit und Teamgröße ab.

Wo finde ich praxisnahe Schulungen zur Wertstromanalyse?

Die kostenfreie item Academy bietet fundierte Online-Kurse inklusive Testaufgaben, PDFs und Zertifikaten – ideal für Einsteiger und Fortgeschrittene im Lean-Bereich.

Sie interessieren sich für spannende Geschichten und Neuerungen aus der Welt der Lean Production? Dann haben wir das Richtige für Sie: Abonnieren Sie einfach den item Blog über die Box oben rechts!

Zuletzt aktualisiert am: 15.12.2025